- 品牌

- 武汉创能

- 型号

- 创能

过电压充电测试(以锂离子电池为例,参考IEC61960)测试目的:模拟充电器故障导致的过压充电,评估电解液分解和电极稳定性。测试前准备样品预处理:电池放电至50%额定容量,在25±5℃环境静置1小时。设备检查:充放电设备:需支持恒压充电模式,电压精度±0.01V,电流上限≥1C(电池额定电流)。安全防护:充电过程需在通风良好的防爆箱内进行,避免气体聚集。操作步骤步骤1:连接电池与充放电设备,确认正负极无误(避免接反)。步骤2:设置过压参数:充电电压:4.6V(针对额定3.7V的锂离子电池,约为额定电压的1.24倍)。充电时间:持续1小时(或直至电池电压不再上升)。电流限制:初始电流≤1C(避免过大电流导致瞬间发热)。步骤3:启动充电,实时监测电池电压、电流、表面温度(每5分钟记录一次)。步骤4:充电结束后,静置30分钟,检查电池外观并测试放电容量(与额定容量对比,评估衰减)。结果记录充电过程中是否出现鼓包、漏液、冒烟;温度峰值(若超过80℃为不合格);放电容量保持率(≥80%为基本合格)。兼容性出色电池加压测试,适配不同品牌、型号的电池产品。南昌锂离子电池加压测试

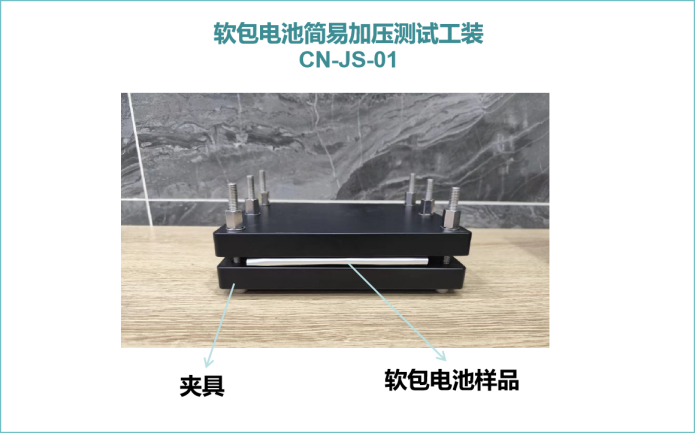

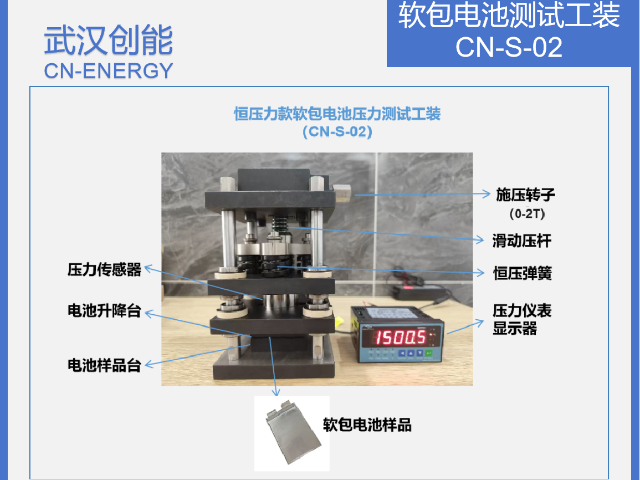

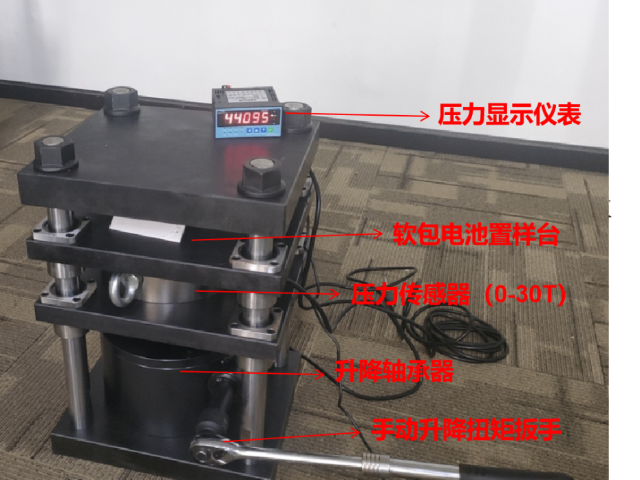

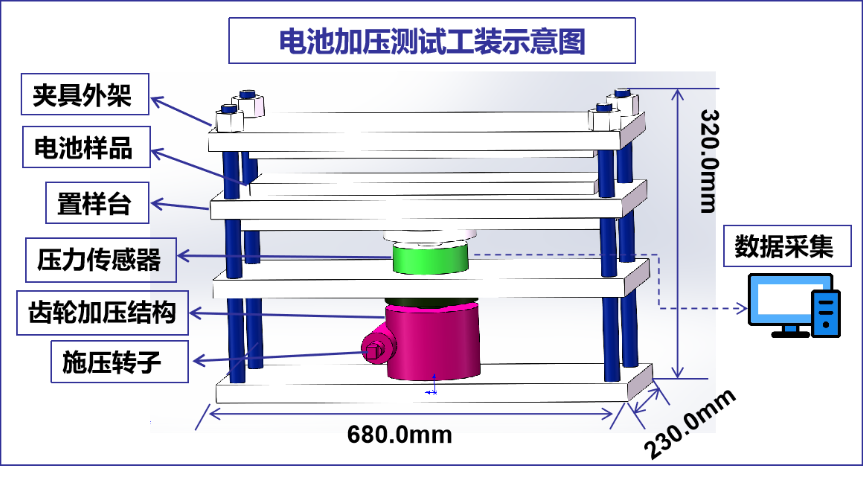

测试目的:评估电池在机械挤压下的结构完整性和安全性。检测电池内部短路、隔膜破裂、电解液泄漏等风险。验证电池设计(如隔膜强度、电极结构、壳体刚性)能否承受一定的外部压力。满足国际国内安全标准(如GB, IEC, UN, UL等)的强制要求。测试对象:主要针对锂离子电池单体进行测试(电芯)。有时也会对小型电池模组或电池包进行简化或特定方向的挤压测试,但单体测试是基础。测试电池通常处于满电状态(100% SOC),以模拟严苛的滥用情况。哈尔滨锂电池加压测试公司推荐稳定性能电池加压测试,多次测试结果始终保持高度一致。

尽管加压测试设备投入大(系统可达百万元级)、测试周期长,但其效益。从风险规避角度,一次严重电池事故导致的召回、赔偿与品牌损失可能远超测试成本。早期测试发现设计缺陷,可避免量产后的巨额修改费用。同时,通过测试优化电池设计,可能减少过度工程,节省材料成本。对于车企或电池制造商,通过测试认证是市场准入的前提,能增强客户信心并获取订单。因此,建立合理的测试策略(如分层测试:从样品级到系统级)是实现安全与成本平衡的关键。

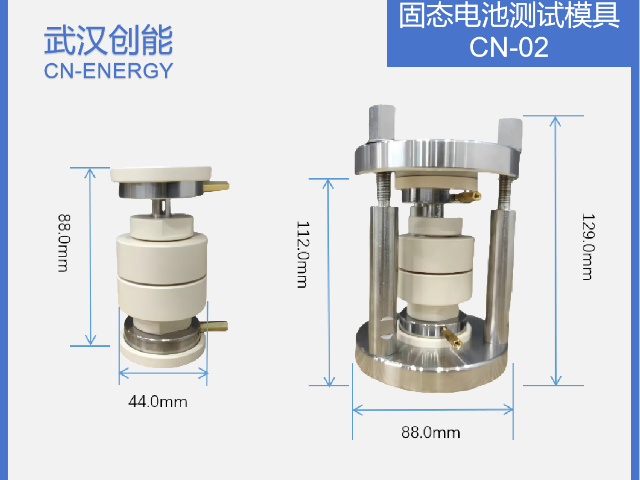

电池加压测试是电池性能与安全评估体系中的手段之一,主要通过对电池施加特定电压负荷,模拟电池在充电过载、电路故障、极端工况下的电压耐受能力,进而判断电池的安全边界、性能稳定性及寿命潜力。该测试适用于锂离子电池、铅酸电池、固态电池等各类化学电源,是电池研发、生产质检、售后失效分析的关键环节。测试过程中,需严格控制加压幅度、持续时间、环境温度等参数,避免因测试条件失控引发电池热失控、漏液、等安全风险,同时精细采集电压、电流、温度、容量等数据,为电池设计优化和安全管控提供依据。环保电池加压测试,秉持绿色理念,减少能耗与污染,符合可持续发展。

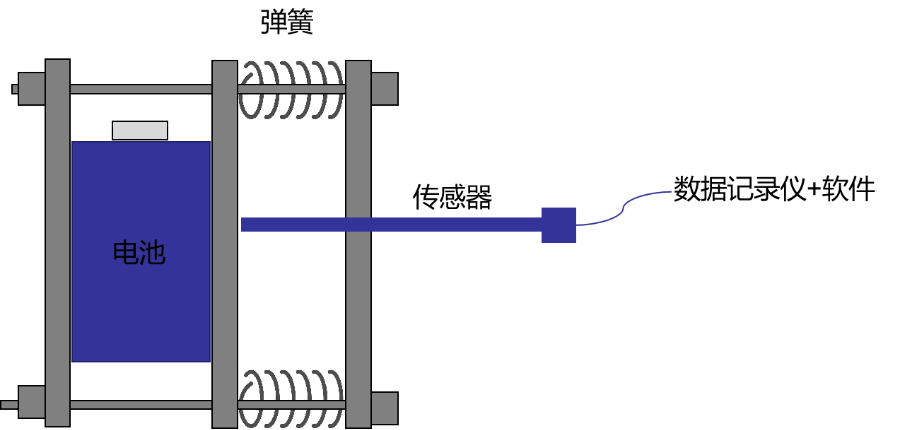

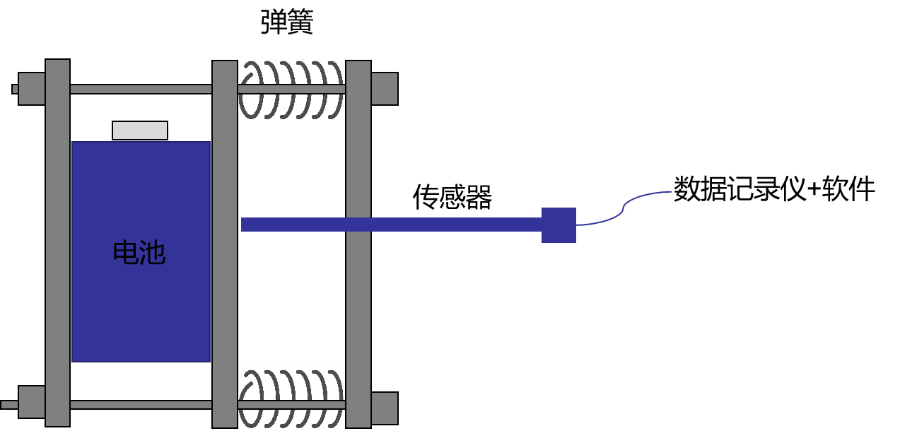

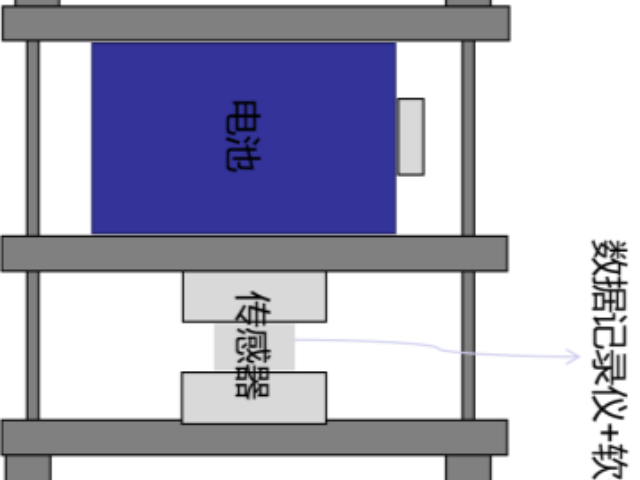

根据加压方式与测试目的,电池加压测试可分为多种类型。机械挤压测试模拟电池受外部物体撞击或挤压的场景,使用圆柱形压头或平板进行单向加压;针刺测试是一种特殊加压形式,用钢针穿透电池以模拟内部短路;三轴压力测试则从多个方向同步施加压力,模拟电池在复杂受力环境下的响应。此外,还有振动加压测试(结合振动与压力)和热加压测试(在高温环境下施加压力),以评估综合应力下的电池行为。不同类型的测试对应不同失效模式,需根据电池应用场景(如车用动力电池需侧重机械挤压测试)选择相应方法。高效便捷电池加压测试,一键启动,快速完成压力施加与数据采集。山东电池加压测试价格

智能识别电池加压测试,快速准确判断电池状态并开启测试。南昌锂离子电池加压测试

电池加压测试的具体操作方法因测试类型(机械加压或电气加压)和测试标准的不同而有所差异,以下针对机械加压测试(挤压、穿刺、冲击)和电气加压测试(过电压充电、反向电压)的操作步骤进行详细说明,并以主流标准(如 GB、UL、IEC)为参考依据。机械加压测试通过物理外力模拟电池在碰撞、穿刺、冲击等场景下的表现,控制压力大小、施力速度、测试环境等参数,确保结果的可重复性。电气加压测试通过施加超额定电压的电信号,评估电池在电气异常下的化学稳定性,制电压、电流、时间等参数。南昌锂离子电池加压测试

穿刺测试(以锂离子单体电池为例,参考UL1642)测试目的:模拟电池被尖锐物体刺穿后的安全性,评估内部短路风险。测试前准备样品预处理:单体电池充满电后,在25±5℃环境静置1小时。设备检查:穿刺装置:刚性钢针(直径5-8mm,角度30°,材质为不锈钢)、推进机构(速度可调,精度±5mm/s)。监测设备:高速摄像机(记录穿刺瞬间)、热电偶(贴在电池表面,监测温度)。操作步骤步骤1:将电池水平固定在测试台,确保穿刺点为电池几何中心(避开极耳位置)。步骤2:设置穿刺参数:穿刺速度:25±5mm/s(模拟尖锐物体刺入的典型速度)。穿刺深度:钢针完全贯穿电池,且两端各露出至少10mm(确保内部结构被破坏...

- 海口电池加压测试 2026-01-31

- 太原硅电池加压测试价格 2026-01-30

- 福建锂电池加压测试 2026-01-30

- 昆明软包电池加压测试公司推荐 2026-01-30

- 南宁固态电池加压测试价格 2026-01-30

- 辽宁软包电池加压测试公司推荐 2026-01-30

- 安徽硅电池加压测试价格 2026-01-30

- 合肥叠片电池加压测试公司推荐 2026-01-30

- 南昌锂离子电池加压测试 2026-01-30

- 辽宁叠片电池加压测试公司推荐 2026-01-29

- 宜昌固态电池加压测试价格 2026-01-29

- 长春软包电池加压测试 2026-01-29

- 石家庄锂离子电池加压测试 2026-01-29

- 吉林软包电池加压测试价格 2026-01-28

- 长春电池加压测试价格 2026-01-28

- 内蒙古锂离子电池加压测试价格 2026-01-28

- 海口高压力软包电池测试工装工艺流程 01-31

- 海口电池加压测试 01-31

- 吉林固态软包电池测试工装要求 01-31

- 南京实验室软包电池测试工装要求 01-31

- 襄阳实验室软包电池测试工装价格 01-31

- 广州叠片软包电池测试工装要求 01-31

- 石家庄恒位移软包电池测试工装 01-31

- 太原硅电池加压测试价格 01-30

- 福建锂电池加压测试 01-30

- 昆明软包电池加压测试公司推荐 01-30