- 品牌

- 武汉创能

- 型号

- 创能

穿刺测试(以锂离子单体电池为例,参考UL1642)测试目的:模拟电池被尖锐物体刺穿后的安全性,评估内部短路风险。测试前准备样品预处理:单体电池充满电后,在25±5℃环境静置1小时。设备检查:穿刺装置:刚性钢针(直径5-8mm,角度30°,材质为不锈钢)、推进机构(速度可调,精度±5mm/s)。监测设备:高速摄像机(记录穿刺瞬间)、热电偶(贴在电池表面,监测温度)。操作步骤步骤1:将电池水平固定在测试台,确保穿刺点为电池几何中心(避开极耳位置)。步骤2:设置穿刺参数:穿刺速度:25±5mm/s(模拟尖锐物体刺入的典型速度)。穿刺深度:钢针完全贯穿电池,且两端各露出至少10mm(确保内部结构被破坏)。步骤3:启动装置,钢针沿垂直于电池平面的方向穿刺,穿刺完成后保持钢针位置10秒,再缓慢移除钢针。步骤4:穿刺后持续观察1小时,记录是否有明火、、电解液喷射,以及温度变化(每10分钟记录一次)。结果记录穿刺瞬间是否发生短路(电压骤降);1小时内的最高温度(若超过150℃为高危);是否出现持续燃烧(超过30秒视为“起火”)。高效便捷电池加压测试,快速获取准确测试结果,推动项目进展。广东软包电池加压测试公司推荐

通用操作注意事项安全第一:所有测试必须在单独的安全测试间进行,远离火源和易燃物;操作人员需穿戴全套防护装备(防化服、护目镜、绝缘手套),并提前熟悉应急处理流程(如电解液泄漏用沙土覆盖,起火用 D 类灭火器)。参数校准:压力传感器、电压源、温度记录仪需每半年校准一次,确保测试数据准确(误差需≤±2%)。环境控制:测试环境温度保持 25±5℃,湿度 45%-75%,避免极端环境影响电池状态(如低温可能导致电解液凝固,高温可能加速反应)。重复测试:同一批次样品需至少测试 3 次,以排除个体差异,结果取平均值或 worst-case。软包电池加压测试兼容性出色电池加压测试,能与多种测试设备协同工作。

冲击测试(以消费电子电池为例,参考IEC62133)测试目的:模拟电池跌落或受撞击时的抗冲击能力,评估外壳及内部结构的稳定性。测试前准备样品预处理:电池充满电后,在25±5℃环境静置30分钟。设备检查:冲击装置:重锤(质量10±0.1kg)、释放机构(高度可调,精度±5mm)、刚性冲击台面(厚度≥20mm钢板)。操作步骤步骤1:将电池样品(不包装)平放在冲击台面上,确保面与台面接触。步骤2:设置冲击参数:重锤高度:1000±10mm(自由下落,冲击能量约为100J)。冲击方向:重锤垂直冲击电池中心位置。步骤3:释放重锤,使其自由下落冲击电池,冲击后观察电池是否弹跳或移位(若移位需重新固定测试)。步骤4:冲击后将电池在25℃环境静置1小时,检查外观及性能。结果记录电池外壳是否开裂、鼓包;是否漏液、冒烟;静置后电压是否正常(与冲击前差值≤0.2V为合格)。

测试流程(以锂离子电池穿刺测试为例)预处理:将电池充满电(至额定电压),在 25±5℃环境中静置 2 小时。设备准备:穿刺装置(钢针直径 5mm,材质不锈钢)、防爆箱(带通风系统)、温度记录仪、高清摄像头。测试操作:将电池固定在测试台上,钢针对准电池几何中心;以 30mm/s 的速度穿刺电池,直至钢针完全贯穿(保留 10mm 在电池外);移除钢针,持续监测电池状态 1 小时。结果记录:记录穿刺瞬间及 1 小时内的温度变化、是否起火 / 、是否漏液,拍摄外观变化。高效智能电池加压测试,自动化流程,大幅提高测试效率。

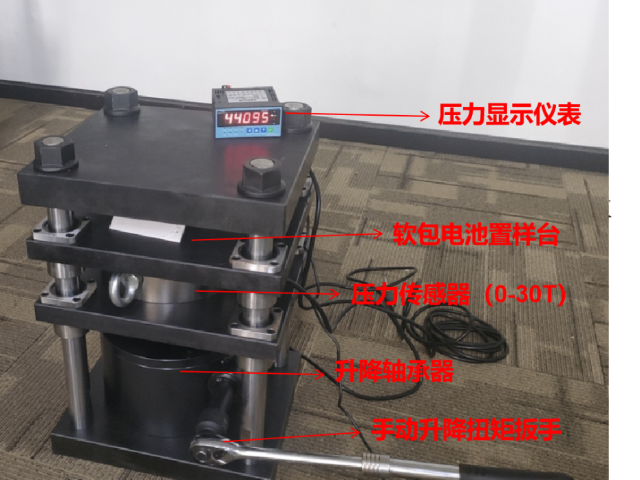

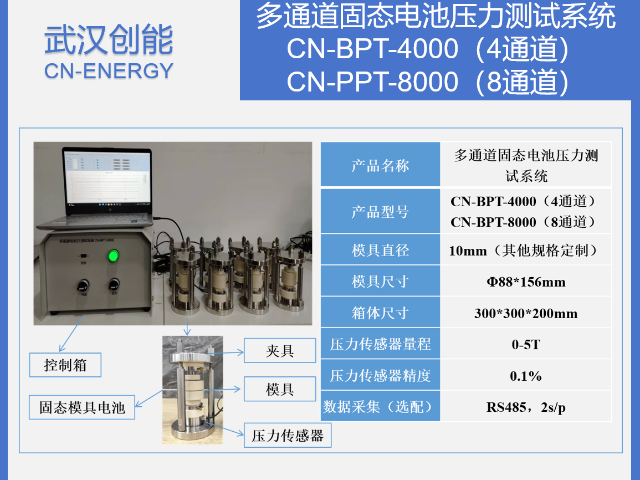

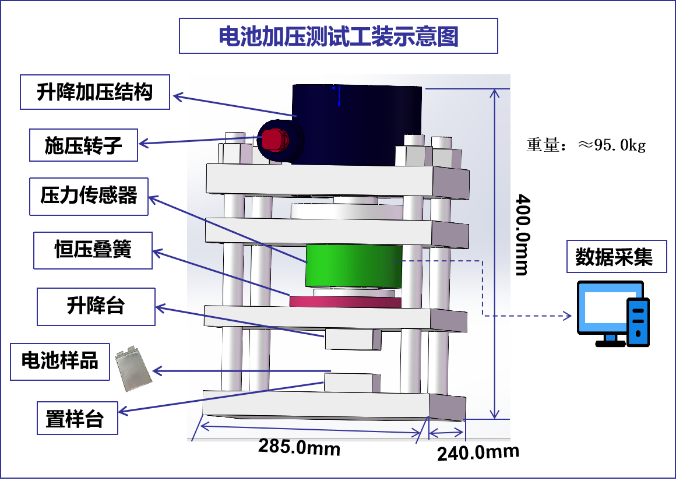

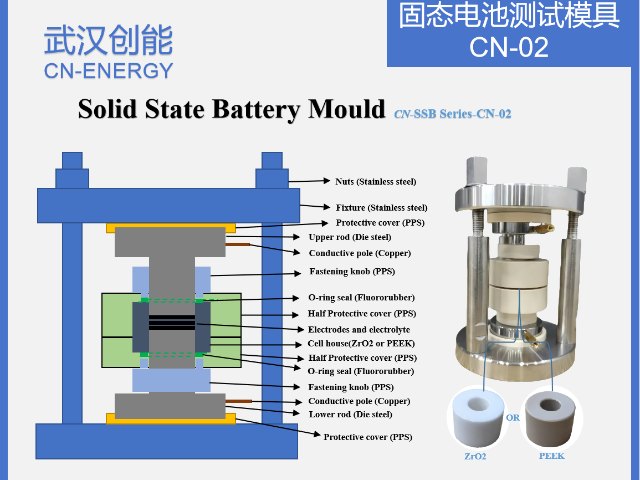

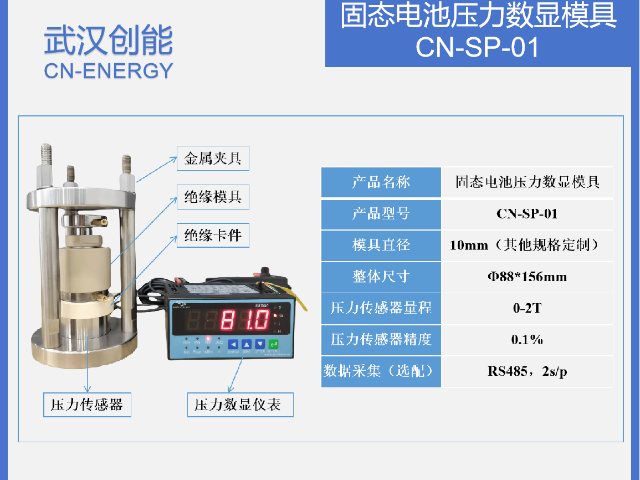

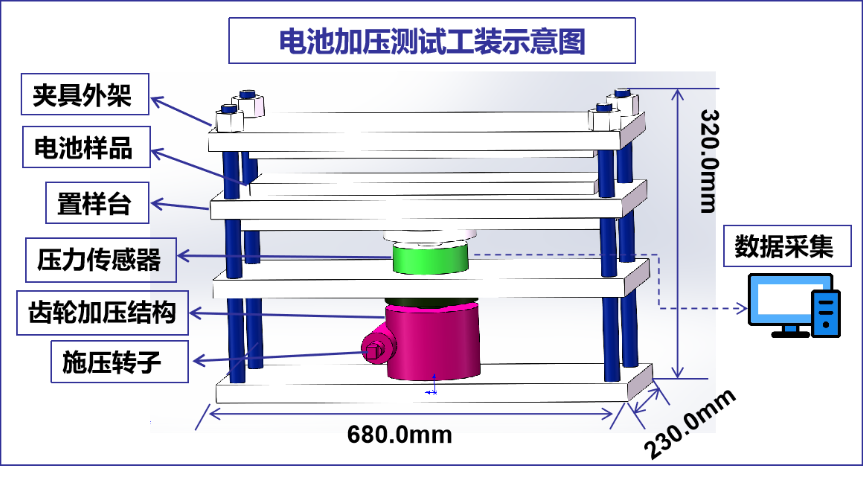

测试方法(典型流程):准备: 将满电电池置于两挤压板之间。安装温度传感器、连接电压监测线。设置参数: 根据测试标准或规范设定挤压方向(垂直于电池极片方向常见)、挤压速度(通常较慢,如几mm/s)、终止条件(达到特定压力、特定变形量、电压降至某值或发生失效)。施压: 驱动挤压板按设定方向、速度对电池施加压力。监测与记录: 实时采集压力、变形量、温度、电压数据。终止条件:达到预设的压力(例如,13kN - 常见动力电池标准要求)。达到预设变形量(例如,挤压至原始厚度的某个百分比,常见如70%或85%)。电池电压下降至指定值(如1/3标称电压或0V)。监测到温度急剧升高、冒烟、起火等明显失效现象。观察与记录: 详细记录测试过程中及测试后电池的表现:是否起火、漏液、冒烟、外壳破裂、温度峰值、电压变化等。冷却与处理: 测试结束后,让电池在安全环境下充分冷却,然后按规定安全处理。便捷携带电池加压测试,小巧轻便,随时随地开展电池测试。广东软包电池加压测试公司推荐

安全防护电池加压测试,多重保护措施,保障测试环境安全。广东软包电池加压测试公司推荐

加压测试本身消耗能源并可能产生废气,但通过优化可减少环境足迹。例如,采用绿色灭火介质、废气净化系统,以及回收测试后的电池样品进行材料再生。测试平台的设计也趋向节能化,如使用高效液压系统。更深远的影响在于,通过提升电池安全性,延长其使用寿命并减少事故导致的污染,间接支持可持续发展。此外,测试数据可用于推动易回收电池设计,例如识别哪些结构在受压后仍便于拆解。将循环经济理念融入测试环节,是行业责任感的体现。广东软包电池加压测试公司推荐

电池加压测试是电池研发与生产过程中至关重要的环节,旨在评估电池在承受外部压力时的性能和安全性。通过模拟实际使用中可能遭遇的挤压、碰撞等极端情况,加压测试能够揭示电池在压力下的结构稳定性、电化学性能变化以及潜在的安全风险。这项测试不仅适用于消费电子产品中的小型电池,如手机、笔记本电脑电池,也广泛应用于电动汽车、储能系统等领域的大型电池组。加压测试的结果直接关系到电池产品的市场准入和用户安全,因此受到行业内外的高度关注。可靠电池加压测试,稳定施压系统,保障测试连贯性,降低误差风险。安徽电池加压测试价格铅酸电池的加压测试与锂离子电池存在明显差异,聚焦于过充加压下的极板稳定性和电解液损耗情况。铅酸电池...

- 宁波软包电池加压测试公司推荐 2026-02-12

- 天津锂电池加压测试 2026-02-12

- 浙江锂离子电池加压测试价格 2026-02-12

- 浙江叠片电池加压测试价格 2026-02-12

- 长春固态电池加压测试公司推荐 2026-02-12

- 哈尔滨硅电池加压测试价格 2026-02-12

- 苏州实验室电池加压测试价格 2026-02-12

- 东莞锂电池加压测试 2026-02-12

- 呼和浩特实验室电池加压测试 2026-02-12

- 江西实验室电池加压测试 2026-02-12

- 广东硅电池加压测试公司推荐 2026-02-11

- 南京叠片电池加压测试 2026-02-11

- 重庆软包电池加压测试价格 2026-02-11

- 沈阳硅电池加压测试 2026-02-11

- 珠海电池加压测试价格 2026-02-11

- 深圳电池加压测试价格 2026-02-11

- 长春固态电池加压测试公司推荐 02-12

- 哈尔滨硅电池加压测试价格 02-12

- 苏州实验室电池加压测试价格 02-12

- 东莞锂电池加压测试 02-12

- 呼和浩特实验室电池加压测试 02-12

- 江西实验室电池加压测试 02-12

- 四川锂电池加压测试 02-11

- 哈尔滨电池加压测试公司推荐 02-11

- 四川实验室电池加压测试 02-11

- 海口电池加压测试价格 02-11