- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

TPM的根底:TPM全*生产维护,是融合了全*质量管理、精益生产管理、设备管理等埋论和经验于一体的生产管理系统。TPM虽调为顾客增值的精益思想,领导重视、全员参与、全部门参与设备全生命周期的,预防性、预见性、自主性的生产维护活动。TPM的根底之一是6s活动与可视管理,重视平安生产,给予5s新的诠释。TPM的根底之二是操作人员自觉、自主、自信地长期维护生产设备,通过自主维护的7个步骤,使之使用时保持正常状态。突出与生产维护相互的操作人员、专职维修人员、技术人员、生产管理人员的角色认知与转换。数据化精益管理,成本管控与产能提升报告。宁德工厂精益管理意义

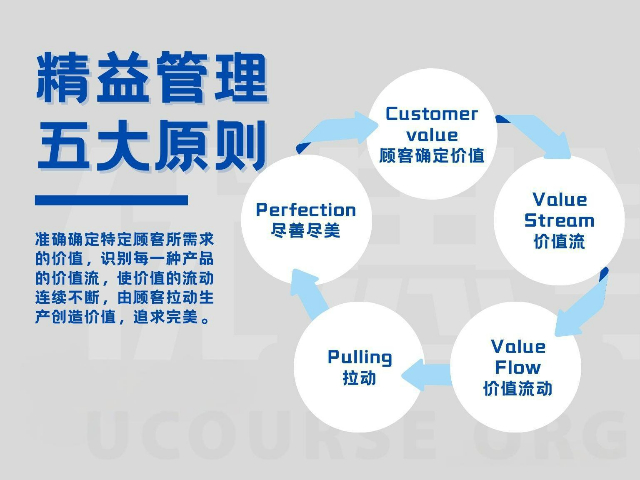

精益管理五个基本中的“价值”,是从客户视角出发定义的,像在制造业中,客户愿意为产品的功能、质量等特性支付费用,这就是产品的价值体现,企业要精确识别,消除无价值的活动,有研究表明,通过精确识别价值,部分企业可减少约30%的无效成本。关于“价值流”,它涵盖了从原材料到成品交付给客户的整个过程,包括信息流、物流等。以汽车制造为例,从零部件采购、生产组装到销售配送,绘制价值流图可清晰展现其中的增值与非增值环节,能帮助企业找到优化空间,一些企业借助价值流分析成功缩短了生产周期20%左右。厦门车间精益管理别让浪费偷走你的利润。

精益管理(LeanManagement)是指通过优化和管理企业内部生产流程,降低浪费和提高生产效率和质量,以达到实现*大化利润的目标。精益管理的核*理念是追求卓*和持续改善。它倡导通过流程改进来提高效率,减少浪费,降低成本,提高生产和服务质量,提高客户满意度和员工工作满意度,从而提高企业的竞争力。为了实现这些目标,精益管理需要实现以下几个方面的优化:1. 流程规范化优化2. 合理分配资源3. 强化员工素质4. 客户至上。以上是精益管理的核*方向和要求。需要企业从具体的产品和服务环节入手,不断实践和总结,不断完善和改进,提高企业和员工的综合水准和核心竞争力。

“拉动”是精益管理中很关键的理念。“拉动式计划”是精益生产中物料与计划排产的灵魂,“拉动式计划”就是计划只下达到*后工序,后工序拉动前工序,而“推动式计划”则是前工序推动后工序,这样就不可避免延长生产周期,延误交货。在工作和生活中拉动的理念至关重要,她决定了工作绩效的大小和人生目标的实现。根据本人多年对企业的考察和研究,发现多数国人的理念是推动式的,甚至我们的社会机制和企业机制也成为“推动”理念的温床。比如我们提倡的“人人平等”和“政*补助”导致国人形成依赖心态,不去积极进去,而是坐等别人资助,这样就丧失了自我发展的动力,国营企业的衰败足以说明这个问题。精益管理实战课:解决生产浪费难题,掌握 PDCA 持续改进法。

价值流图析应用的常见错误:在做价值流图析的时候,选择跟踪的对象一般是产品或者效劳。假设自己是流程中流动的一件产品,观察在形状、功能、包装会发生什么改变。在一般的制造业流程中,作为实物形态的原料,半成品和成品都还比拟清楚,不容易出现错误。但在效劳业或者行政办公室的环境下,有时候就会犯错误。因为在效劳业环境中,在某些环节的人会离开或转移工作,“产品〃实际上已经发生了改变或转移,但我们会仍然坚持跟踪原来的对象。不耗无意义的时,只做有价值的事。浙江工厂如何精益管理

精益不是 “一阵风”,而是企业长久的 “增效密码”。宁德工厂精益管理意义

精益管理推行三部曲第一步:外行看热闹,建立正确意识;地、物明朗有序,管理状态清清楚楚重在维持、改善。第二步:内行看门道,明确岗位规范;管理的精细,精确,精益。第三步:企业看文化,凡事执行彻底;进行循序渐进,持之以恒,不断突破。明确推行组织和目标。⑴.推行组织的组成:一定有*高主管做主任委员,可以由人事部经理做执行秘书,各部门经理做委员。⑵.要有组织有目标有计划,只有计划做的细,才有机会有效落实,有效去实施。⑶.教育训练:长期而辛苦的工作,随人、随时、随地、随事,进行教育训练。宁德工厂精益管理意义

- 杭州什么是精益管理方法 2025-12-18

- 南平工厂精益管理包括什么 2025-12-18

- 厦门企业精益管理流程 2025-12-18

- 厦门企业精益管理流程是什么 2025-12-18

- 漳州精益管理包括什么 2025-12-18

- 温州工厂精益管理有什么办法 2025-12-18

- 莆田工厂精益管理价格行情 2025-12-18

- 宁波工厂精益管理流程是什么 2025-12-18

- 温州精益管理包括什么 2025-12-18

- 三明精益管理 2025-12-18

- 泉州企业精益管理包括什么 2025-12-17

- 杭州什么是精益管理优势 2025-12-17