- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

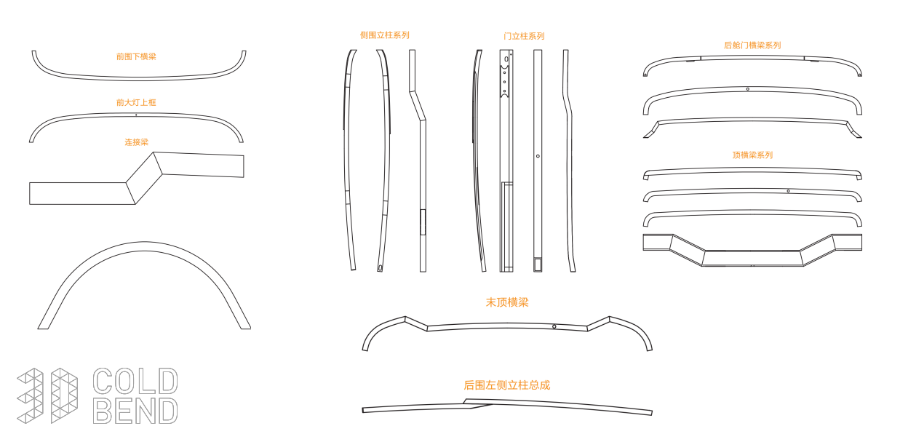

辊压机的标准化生产流程是保障产品质量一致性的关键,从订单接收、设计开发、原材料采购、零部件加工、装配调试到成品出厂,每个环节都制定严格的标准作业程序(SOP)。订单接收后,根据用户需求与标准规范进行产品设计,设计文件需经过评审与批准后方可实施。原材料采购严格按照采购标准执行,选择合格供应商,对采购的原材料进行检验,合格后方可入库。零部件加工遵循工艺文件要求,采用标准化的加工设备与工艺参数,确保零部件尺寸与性能的一致性。装配过程按照装配工艺卡操作,使用标准化的工具与设备,控制装配间隙与紧固力矩,确保装配质量。成品出厂前进行严格的出厂检验,检验项目与标准明确,检验合格后颁发产品合格证。标准化生产流程的实施,确保了每一台辊压机的质量稳定可靠,满足用户的使用需求。在线视觉检测系统实时监控产品表面缺陷。安徽中巴骨架冷弯

聚苯醚(PPO)辊压件的材料技术关键是耐高温、耐腐蚀性与尺寸稳定性,使用温度范围 - 40℃至 150℃,能抵抗酸碱、有机溶剂等腐蚀介质,适用于高温、腐蚀环境下的结构件。PPO 本身成型性较差,通常与 PS 共混改性,改善成型性,同时保持优异的耐高温性能。PPO 辊压前需进行干燥处理(温度 120-140℃,时间 3-4 小时),去除水分。辊压温度控制在 260-300℃,确保材料充分熔融,均匀变形;辊压后需进行退火处理(100-120℃保温 1-2 小时),消除残余应力。PPO 耐候性较差,需添加抗紫外线剂,避免长期户外使用;PPO 成本较高,适用于对性能要求苛刻的应用场景。安徽中巴骨架冷弯辊压件的生产节拍由材料速度、切断频率和后续处理能力共同决定,需合理匹配。

通信基站支架辊压件需适应户外复杂环境,具备抗风载、耐候性强等特点,制造工艺围绕结构强度与防腐性能展开。原材料选用 Q355B 强度较高钢带,厚度 3-5mm,抗拉强度≥470MPa,屈服强度≥355MPa,材料冲击韧性≥34J/cm²。辊压成型前对钢带进行抛丸除锈处理,表面粗糙度 Ra3.2-6.3μm,去除氧化皮与杂质,提升涂层附着力。辊压采用数控辊压机,配备 12-16 道次成型轧辊,轧辊材质为 Cr12MoV,经热处理后硬度 HRC60-62,确保成型精度。成型过程中通过激光测距仪实时监测截面尺寸,误差超过 ±0.3mm 时自动调整轧辊参数,成型后支架直线度误差≤0.3mm/m,截面尺寸公差 ±0.2mm。成型后进行钻孔加工,采用数控钻床,孔位精度 ±0.2mm,确保螺栓连接牢固。表面处理采用热浸镀锌 + 涂塑复合工艺,镀锌层厚度≥85μm,涂塑层厚度≥60μm,盐雾试验≥1500 小时,适应户外高低温、高湿度环境。后续进行风载测试与疲劳测试,支架在规定风载下挠度≤L/300(L 为支架跨度),疲劳寿命≥10⁵次,满足通信基站长期稳定运行要求。

冷轧钢带辊压件是工业领域常用基础部件,其生产制造需严格把控成型精度与材质性能。原材料选用 SPCC 冷轧低碳钢板,厚度公差控制在 ±0.02mm,进厂前需经平整处理,表面粗糙度 Ra≤1.6μm,确保辊压过程中材料受力均匀。辊压成型采用多道次连续辊压工艺,根据零件截面形状设计 8-12 组成型轧辊,每组轧辊经数控车床精加工,辊面硬度 HRC58-62,表面粗糙度 Ra0.4μm。辊压时通过 PLC 控制系统调节轧辊转速(5-15m/min)与压下量,每道次压下量不超过材料厚度的 15%,避免材料产生塑性变形不均或裂纹。成型后进行在线切断,切断采用液压剪板机,切口垂直度误差≤0.1mm/m,长度公差 ±0.3mm。后续经去毛刺处理,去除边缘锐角与毛刺(毛刺高度≤0.05mm),并进行防锈处理,采用钝化 + 涂油工艺,确保盐雾试验≥48 小时无锈蚀,满足一般工业环境使用要求。自动化码垛机器人按预设程序将产品整齐堆叠。

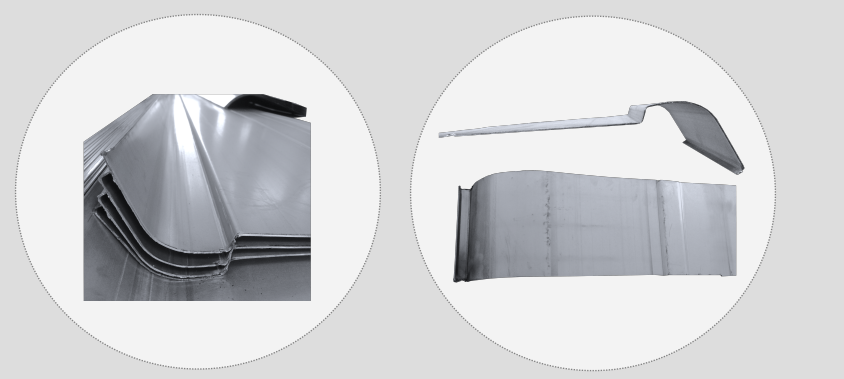

集装箱角件辊压件作为集装箱的关键受力部件,需具备较高的强度与耐腐蚀性,其制造工艺严格遵循行业标准。原材料选用 Q355NH 耐候钢,厚度 10-16mm,耐候性符合 GB/T 4171-2008 要求,锈层附着力强,可在户外自然环境下长期使用。辊压成型前对钢板进行开平与校平,校平精度≤0.3mm/m,表面无明显凹凸缺陷。辊压采用大型数控辊压机,配备重型轧辊,轧辊材质为 Cr12MoV,经深冷处理,硬度 HRC63-66,确保承受大吨位压力而不变形。成型工艺为 16-20 道次渐进式辊压,每道次压下量精确计算,避免材料产生裂纹或分层,成型后角件截面尺寸公差 ±0.5mm,角度误差≤0.3°。成型后进行焊接加工,采用埋弧焊,焊缝高度≥8mm,经 UT 超声波探伤与 MT 磁粉探伤,确保无内部裂纹与表面缺陷。表面处理采用抛丸除锈后涂防锈漆,漆膜厚度≥100μm,或采用热浸镀锌工艺,镀锌层厚度≥100μm,盐雾试验≥2000 小时。后续进行拉力测试与冲击测试,确保角件抗拉强度≥500MPa,冲击韧性≥40J/cm²,满足集装箱运输过程中的重载与碰撞需求。操作工在控制屏上设定生产速度、长度等关键参数。浙江一体成型侧围蒙皮

我们持续收集生产数据,用于分析与工艺改进。安徽中巴骨架冷弯

辊压机设计过程中注重维护便利性,采用多项设计措施,降低设备维护难度与成本。设备结构设计简洁合理,零部件布局紧凑,便于操作人员接近维护部位。设置检修门、观察窗等,便于设备的检查与维修。关键零部件如轴承、密封件、耐磨衬板等采用标准化、模块化设计,便于更换。液压系统、润滑系统设置放油口、过滤器等,便于油液的更换与过滤。电气控制系统设置故障诊断功能,能够快速定位故障部位,便于维修。通过维护便利性设计,设备的维护周期缩短,维护成本降低,提高了设备的运行效率。安徽中巴骨架冷弯

- 上海双辊座椅导轨 2026-02-10

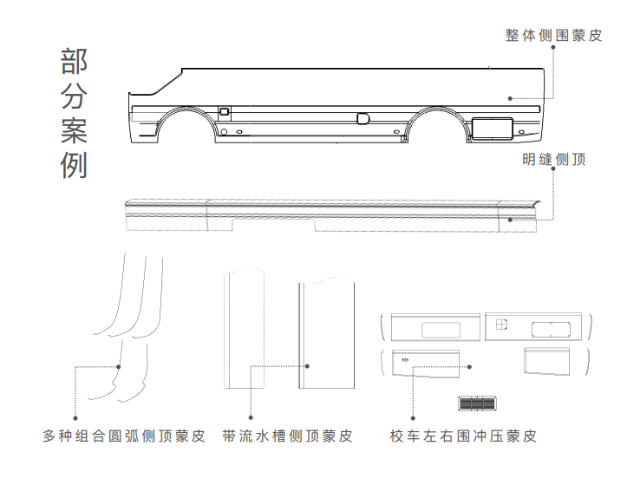

- 钢材质明缝侧顶蒙皮供应 2026-02-10

- 大客车右侧蒙皮定制 2026-02-10

- 商务车左右围冲压蒙皮工艺 2026-02-10

- 江苏商务车左右围蒙皮 2026-02-10

- 一体成型带流水槽侧顶蒙皮模具 2026-02-10

- 双辊明缝侧顶蒙皮定制 2026-02-10

- 天津辊压件加工 2026-02-10

- 铝合金车中顶蒙皮价位 2026-02-10

- 客车辊压件供应商 2026-02-10

- 湖北辊压件成型工艺 2026-02-10

- 客车辊压件成型工艺 2026-02-10