- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

辊压件的孔径与孔位度检测针对带孔辊压件,确保螺栓连接、销轴配合的准确性。孔径检测采用内径千分尺或气动量仪,测量范围 1-50mm,测量精度 ±0.005mm,每个孔选取至少 3 个截面测量,孔径公差需符合设计要求(如 H7、H8 级),避免因孔径过大或过小导致连接松动或装配困难。孔位度检测采用三坐标测量仪,测量精度 ±0.01mm,以辊压件的基准面或基准孔为参考,测量各孔的实际位置与理论位置的偏差,孔位度误差≤0.3mm 为合格,对于高精度装配要求的产品,孔位度误差需控制在 ±0.1mm 以内。检测时需注意避免检测工具与孔壁发生碰撞,造成孔壁损伤。对于多组孔系的辊压件,还需检测孔距公差,相邻孔距误差≤0.2mm,累计孔距误差≤0.5mm。孔径与孔位度超差的产品,可采用铰孔、扩孔等方式修复,无法修复的需判定为不合格品。更换产品规格时需快速调整轧辊的轴向定位。湖北辊压件成型工艺

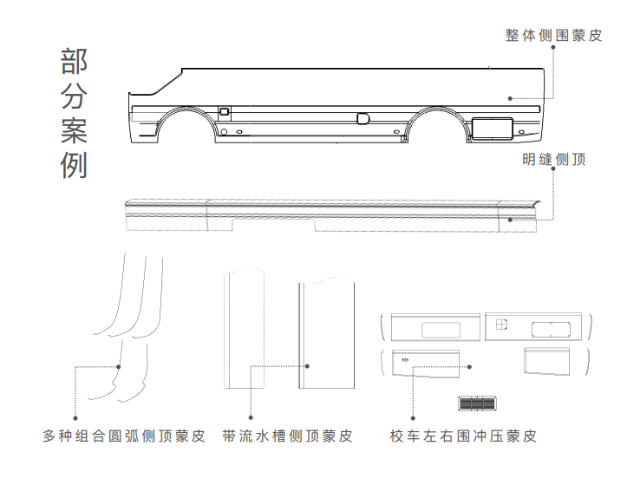

塑料辊压件的材料技术注重成型性、耐磨性与环境适应性,常用材质包括 PVC、PE、PP、ABS 等。PVC 材料成本较低,硬度可调,通过添加增塑剂可改善塑性,适合制造装饰性、结构性辊压件,但耐候性较差,需添加抗紫外线剂延长使用寿命。PE 材料分为高密度(HDPE)与低密度(LDPE),HDPE 强度高、耐磨性好,适合承受载荷的辊压件;LDPE 塑性优异,适合复杂形状成型。PP 材料耐热性较好(使用温度 - 10℃至 120℃),化学稳定性强,适合接触酸碱介质的辊压件。ABS 材料兼具刚性与韧性,表面光洁度高,适合制造外观要求较高的辊压件。塑料辊压前需进行干燥处理(温度 80-100℃,时间 2-4 小时),去除水分,避免成型后产生气泡;辊压温度需根据材料熔点调整,通常控制在 120-200℃,确保材料软化后均匀变形。客车车顶侧蒙皮价格辊压件的外观质量不仅影响美观,也关系到涂层附着力和耐腐蚀性能。

较好强度低合金(HSLA)钢辊压件的材料技术通过微合金化与控轧控冷工艺,在提升强度的同时保持良好的成型性。常用材质如 Q460,碳含量≤0.20%,添加铌(0.01%-0.05%)、钒(0.02%-0.08%)、钛(0.01%-0.05%)等微合金元素,通过细晶强化、沉淀强化提升强度,抗拉强度可达 460MPa 以上,延伸率≥17%。控轧控冷工艺中,加热温度控制在 1150-1200℃,终轧温度 800-850℃,随后快速冷却,细化奥氏体晶粒,避免珠光体组织粗化。HSLA 钢辊压时需控制道次变形量,每次变形率不超过 20%,防止产生过大残余应力;辊压后可进行去应力退火(550-600℃保温 2-3 小时),消除内应力,提升尺寸稳定性。

辊压机的可持续制造理念强调在产品全生命周期内,减少资源消耗与环境影响,实现经济效益、环境效益与社会效益的统一。在设计阶段,采用绿色设计理念,优化产品结构,选用环保材料,提高产品的可回收性与可维护性;在制造阶段,采用节能、环保的制造工艺与设备,减少能源消耗与污染物排放,例如,采用变频调速技术降低加工设备的能耗,采用无磷涂装工艺减少废水排放;在使用阶段,通过优化设备性能,降低运行能耗与维护成本,延长设备使用寿命;在报废阶段,建立产品回收体系,对报废的辊压机进行拆解与回收,回收的材料进行再利用,减少资源浪费。可持续制造理念的践行,使辊压机的生产制造更加环保、高效、经济,为行业的可持续发展做出贡献。辊压件的壁厚变化由孔型压缩量控制,通过调整各道次压下量实现均匀变形。

辊压件的重量偏差检测用于控制产品批量生产的一致性,避免因重量偏差过大影响装配平衡或使用性能。检测前需将辊压件表面的油污、杂质清理干净,确保测量准确性。重量检测采用电子天平,测量范围 0-50kg,测量精度 ±0.1g,对于重量较大的辊压件,选用电子地磅,测量精度 ±0.1kg。每个批次随机抽取至少 10 件产品进行称重,计算平均重量与重量偏差,单个产品重量偏差≤±3% 为合格,批量产品重量标准差≤1%,确保产品重量的一致性。重量偏差过大的产品,需排查原材料厚度、辊压工艺参数、切断长度等影响因素,调整生产过程,使产品重量控制在设计范围内。重量检测数据需记录存档,作为批量生产质量控制的参考依据。辊压件的质量控制包括首件确认、巡检和末件检验,确保整批产品稳定一致。浙江整体式辊压件价位

辊压件的端部有时需要进行收口或扩口处理,以满足连接或装配要求。湖北辊压件成型工艺

空调冷凝管辊压件(如翅片管、连接套管)需具备良好的导热性与密封性,适应空调制冷系统的高压工况,制造工艺围绕导热效率与密封性能展开。原材料选用紫铜管或铝管,紫铜管导热系数≥380W/(m・K),壁厚 1-2mm,表面无氧化皮、划痕;铝管导热系数≥200W/(m・K),确保导热效果。辊压成型采用翅片管针对性辊压工艺,通过轧辊在管表面轧制出散热翅片,翅片高度公差 ±0.1mm,翅片间距公差 ±0.2mm,翅片与管壁结合紧密无脱落。连接套管采用扩口辊压工艺,将管端扩口,扩口直径公差 ±0.15mm,扩口处壁厚均匀无裂纹,确保与其他管道密封连接。辊压设备选用精密数控辊压机,轧辊转速控制在 3-6m/min,低速成型保证翅片成型质量与套管扩口精度。成型后进行脱脂处理,去除表面油污,避免影响制冷系统纯度。表面处理采用钝化处理,钝化膜厚度≥5μm,防止氧化。后续气密性测试与导热性能测试,在规定压力下无泄漏,导热系数达标,满足空调冷凝系统制冷要求。湖北辊压件成型工艺

- 整体式辊轧生产设备模具 2026-02-11

- 商务车车中顶蒙皮价位 2026-02-11

- 集成式车身骨架行价 2026-02-11

- 集成式整体蒙皮工艺 2026-02-11

- 双辊车中顶蒙皮供应 2026-02-11

- 新能源侧围蒙皮模具 2026-02-11

- 湖南辊压件模具 2026-02-11

- 双辊蒙皮成型定制 2026-02-11

- 上海一体成型无痕辊轧蒙皮 2026-02-11

- 江苏钢材质辊压件行价 2026-02-11

- 整体式车中顶蒙皮模具 2026-02-11

- 江苏中巴侧围蒙皮 2026-02-11