- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

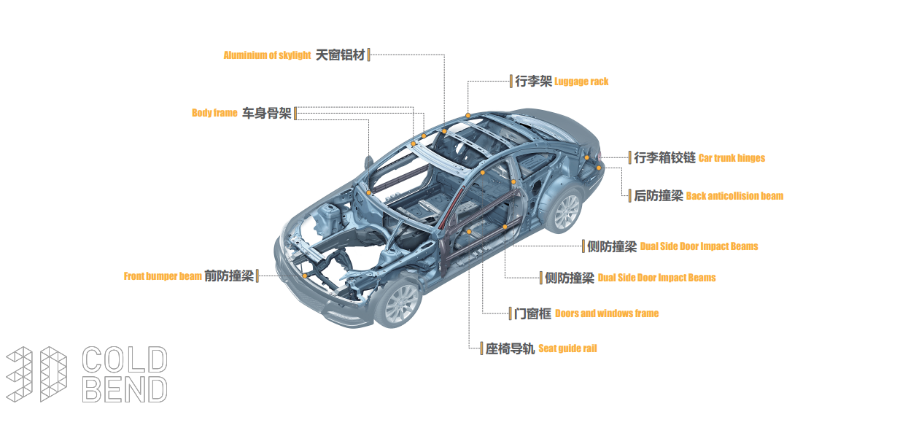

辊压件的力学性能检测直接关系到产品使用安全性,主要包括抗拉强度、屈服强度、延伸率等指标测试。检测样品需从同一批次辊压件中随机抽取,取样位置避开焊缝、切口等应力集中区域,样品尺寸按照 GB/T 228.1-2010 标准加工成标准拉伸试样。抗拉强度与屈服强度检测采用电子万能试验机,试验力范围 0-1000kN,力值精度 ±0.5%,拉伸速度控制在 2-5mm/min,直至样品断裂,记录最大试验力与屈服力,计算抗拉强度与屈服强度,结果需符合原材料对应的力学性能标准(如普通碳钢辊压件抗拉强度≥400MPa,屈服强度≥235MPa)。延伸率检测通过测量样品断裂前后的标距长度,计算断后延伸率,要求延伸率≥20%,确保辊压件具备足够的塑性变形能力。对于承受冲击载荷的辊压件,还需进行冲击试验,采用摆锤式冲击试验机,在 - 20℃或常温环境下测试,冲击功≥34J/cm² 为合格。力学性能检测不合格的批次,需全检排查,必要时追溯原材料质量与辊压工艺参数。生产线上通常配备导向装置,确保材料在辊压过程中保持正确位置,防止跑偏和扭曲。北京大巴辊压件

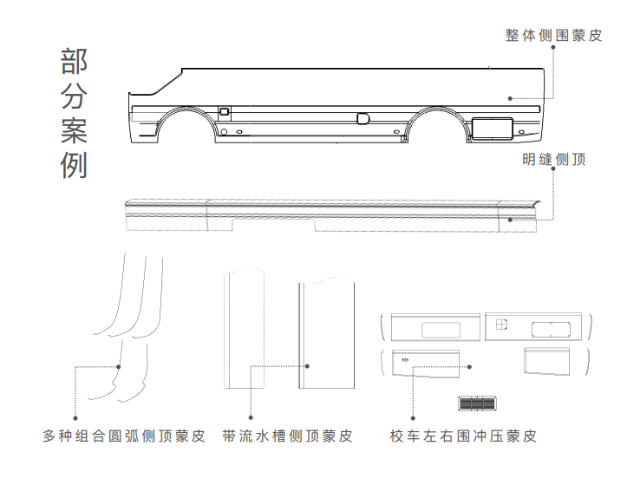

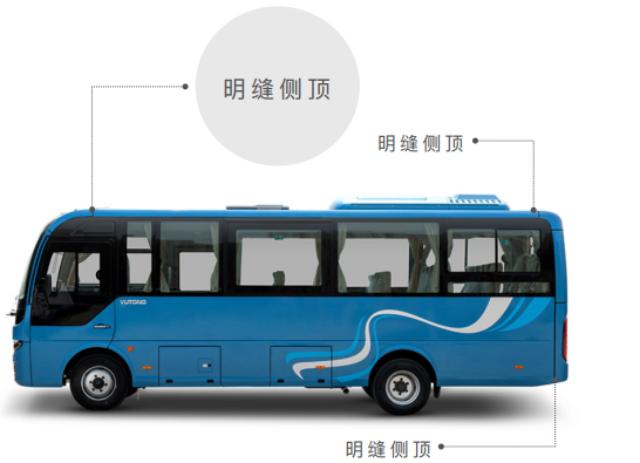

阀门配件辊压件(如阀门阀体、阀杆支架)需具备密封性好、耐高压、耐腐蚀等特点,其制造工艺符合阀门行业标准。原材料选用碳钢、不锈钢或合金钢,碳钢选用 Q235B,不锈钢选用 304 或 316L,合金钢选用 20CrMo,根据阀门使用介质与压力选择合适材质。辊压成型采用精密数控辊压机,配备强度较高轧辊,轧辊材质为 Cr12MoV,经热处理后硬度 HRC60-62,确保成型精度。成型工艺为 10-14 道次连续辊压,阀体类零件成型后圆度误差≤0.1mm,壁厚均匀性误差≤0.1mm,确保阀门密封性。辊压过程中采用润滑冷却系统,防止材料过热产生氧化皮,成型后进行切断与机械加工,加工精度 ±0.05mm,确保阀门装配尺寸符合要求。焊接加工采用氩弧焊或埋弧焊,焊缝经 PT 渗透检测与 UT 超声波探伤,无气孔、裂纹等缺陷,焊接强度≥母材强度。表面处理根据材质选择,碳钢采用喷漆或镀锌,不锈钢采用钝化处理,合金钢采用调质 + 喷漆工艺,镀锌层厚度≥65μm,漆膜厚度≥80μm。后续进行压力测试与密封性测试,阀门在额定压力 1.5 倍下无泄漏,满足工业管道输送介质的安全要求。浙江大客车明缝侧顶蒙皮叉车将成品托盘运送至指定仓库区域进行存储。

辊压件的焊接质量检测针对需要焊接成型的辊压件,排查焊缝裂纹、气孔、夹渣等缺陷。外观检测首先观察焊缝表面,焊缝应平整、均匀,无未焊透、咬边、飞溅等明显缺陷,焊缝高度与宽度符合设计要求。无损检测采用 PT 渗透检测、UT 超声波检测或 RT 射线检测,根据焊缝厚度与重要程度选择。PT 渗透检测适用于表面缺陷检测,将渗透剂涂抹在焊缝表面,去除多余渗透剂后施加显像剂,观察是否有缺陷显示,无明显缺陷痕迹为合格;UT 超声波检测适用于内部缺陷检测,探头频率 2-5MHz,扫描焊缝区域,无超标内部裂纹、气孔等缺陷为合格;RT 射线检测则针对厚壁焊缝,通过射线成像观察焊缝内部质量,缺陷尺寸不得超过标准限值。焊接质量检测还需验证焊缝力学性能,截取焊缝试样进行拉伸、弯曲试验,焊缝强度不得低于母材强度的 90%,弯曲试验无裂纹产生。焊接质量不合格的产品需进行补焊处理,补焊后重新检测,直至符合要求,确保焊缝可靠性。

农机配件辊压件(如农机车架横梁、播种机导轨)需适应田间恶劣工况,具备强度较高、抗冲击与耐锈蚀特性。原材料选用 Q355B 强度较高钢带,厚度 3-6mm,抗拉强度≥470MPa,屈服强度≥355MPa,材料冲击韧性≥34J/cm²(-20℃)。辊压成型前对钢带进行预处理,采用抛丸除锈,表面粗糙度 Ra3.2-6.3μm,去除氧化皮与杂质,增强后续涂层附着力。辊压采用重型数控辊压机,配备强度较高轧辊,轧辊材质为 9Cr2Mo,经淬火 + 低温回火处理,硬度 HRC62-65,确保承受重载而不变形。成型工艺为 12-16 道次渐进式辊压,每道次压下量根据材料力学性能计算,避免产生裂纹,成型后截面尺寸公差 ±0.3mm,直线度误差≤0.25mm/m。成型后进行焊接加固,采用 CO₂气体保护焊,焊接电流 120-180A,焊缝高度≥5mm,经 UT 超声波探伤无内部缺陷。表面处理采用喷塑 + 底漆工艺,漆膜总厚度≥80μm,盐雾试验≥500 小时,防止田间潮湿环境锈蚀。后续进行载荷测试,确保配件能承受农机作业时的振动与载荷,无明显变形或损坏。辊压过程中需严格控制轧制速度,使其与材料变形速度相匹配,避免出现拉裂或皱褶缺陷。

辊压件的装配力矩检测针对螺栓连接类辊压件,确保连接部位的紧固力矩符合设计要求,避免因力矩不足导致松动或力矩过大造成部件损坏。检测采用扭矩扳手或扭矩传感器,测量范围 0-500N・m,测量精度 ±1%,按照设计规定的紧固力矩(如 20-30N・m)进行装配,装配后测量实际紧固力矩,力矩偏差≤±10% 为合格。对于关键连接部位,还需进行力矩衰减测试,在常温或高温环境下放置 24-72 小时后,重新测量紧固力矩,力矩衰减量≤5% 为合格,确保连接部位长期紧固可靠。装配力矩检测过程中,需按照正确的装配方法进行操作,避免因装配顺序不当影响力矩分布。力矩不合格的产品,需调整装配工艺或更换紧固件,确保连接部位的紧固性能达标。辊压件的材料厚度偏差会影响成形质量,因此原材料需经过严格检验和筛选。甘肃铝合金辊压件

不锈钢辊压件在生产时需控制轧制温度,避免过热导致表面氧化和性能下降。北京大巴辊压件

铸铁辊压件的材料技术注重耐磨性与成本平衡,适用于承受摩擦、载荷的结构件(如机械底座、滚筒)。常用材质为灰铸铁(HT200、HT250)、球墨铸铁(QT450-10、QT500-7),灰铸铁含碳 2.5%-3.5%、硅 1.0%-2.0%,石墨呈片状,耐磨性好、成本低,但韧性较差;球墨铸铁通过添加球化剂(如镁、稀土)使石墨呈球状,韧性与强度远高于灰铸铁,延伸率≥10%,适合承受冲击载荷的辊压件。铸铁辊压前需进行退火处理(650-700℃保温 4-6 小时),消除铸造应力,降低硬度,改善塑性。辊压温度控制在 200-300℃,提升材料塑性,避免开裂;辊压后可进行时效处理,稳定尺寸。铸铁耐腐蚀性较差,需通过涂漆、镀锌等表面处理增强防护,同时避免在潮湿环境中长时间使用。北京大巴辊压件

- 江苏汽车辊压件定制价格 2026-02-08

- 北京大巴辊压件 2026-02-08

- 钢材质蒙皮辊轧成型机供应 2026-02-08

- 上海双辊立柱冷弯 2026-02-08

- 黑龙江铝合金辊压件 2026-02-08

- 铝合金辊压件规格 2026-02-08

- 铝合金带流水槽侧顶蒙皮供应 2026-02-08

- 大客车车中顶蒙皮行价 2026-02-08

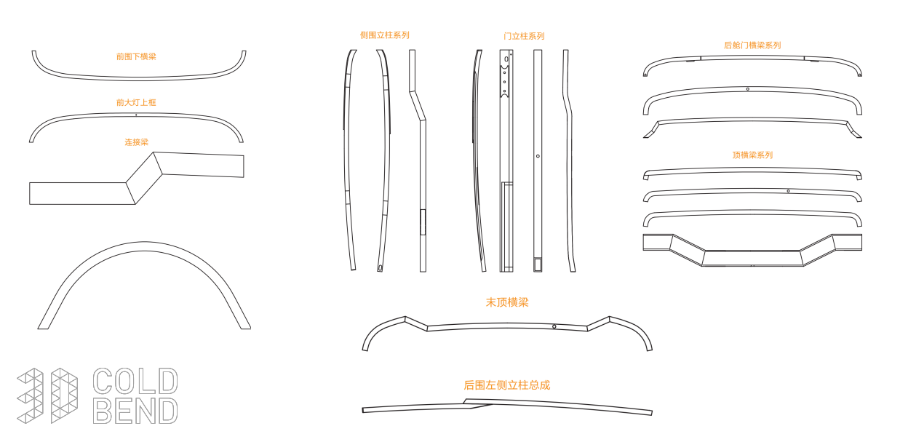

- 大客车立柱冷弯厂家 2026-02-08

- 江苏客车辊压件供应 2026-02-08

- 云南一体成型辊压件 2026-02-08

- 江苏客车立柱冷弯 2026-02-08