- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

辊压件的抗剪强度检测针对承受剪切载荷的辊压件(如连接件、销钉),评估其抵抗剪切破坏的能力。检测采用双剪切或单剪切试验装置,安装在电子万能试验机上,加载速度 1-3mm/min,记录剪切破坏时的最大载荷,计算抗剪强度,抗剪强度需≥设计要求(如≥250MPa)。抗剪强度检测需确保剪切面与载荷方向垂直,避免产生附加弯矩影响检测结果。对于焊接或铆接的辊压件,抗剪强度检测需针对焊接接头或铆接部位进行,确保连接部位的抗剪能力达标。抗剪强度不合格的产品,需增加剪切面面积、优化连接结构或选用抗剪强度更高的材料,提升产品的抗剪切能力。物流人员根据发货计划,从仓库准确拣选产品。中巴左侧蒙皮供应

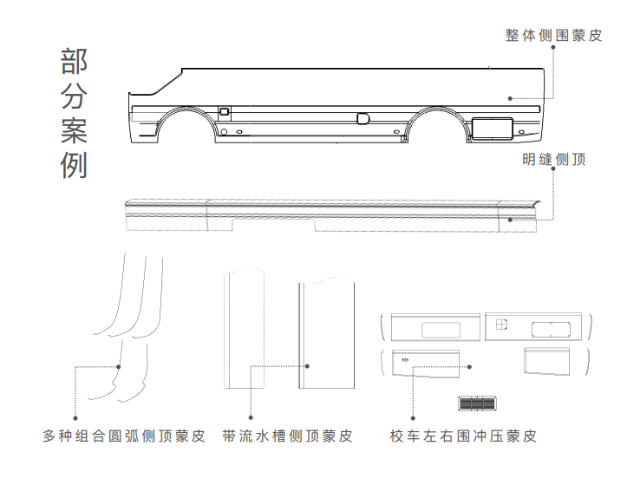

辊压件的耐候性检测针对户外长期使用的辊压件,评估其在阳光、风雨、温度变化等自然环境下的性能稳定性。检测采用人工加速老化试验箱,模拟紫外线照射、雨淋、温度循环等环境条件,试验时间根据产品设计使用寿命设定(通常 1000-5000 小时)。紫外线照射强度 0.5-1.0W/m²,雨淋周期 30 分钟 / 小时,温度循环范围 - 20℃至 60℃。试验后检测辊压件的表面状态、力学性能与耐腐蚀性,表面无明显老化(如开裂、变色、涂层脱落),力学性能下降≤10%,耐腐蚀性无明显降低为合格。耐候性检测合格的产品,可适应户外复杂环境,使用寿命更长;不合格产品需改进表面防护工艺(如增加抗紫外线涂层、采用耐候钢材料),提升耐候性能。校车蒙皮成型厂家辊压件的冲孔位置和尺寸需通过模具保证,冲孔后需清理毛刺并检查孔位精度。

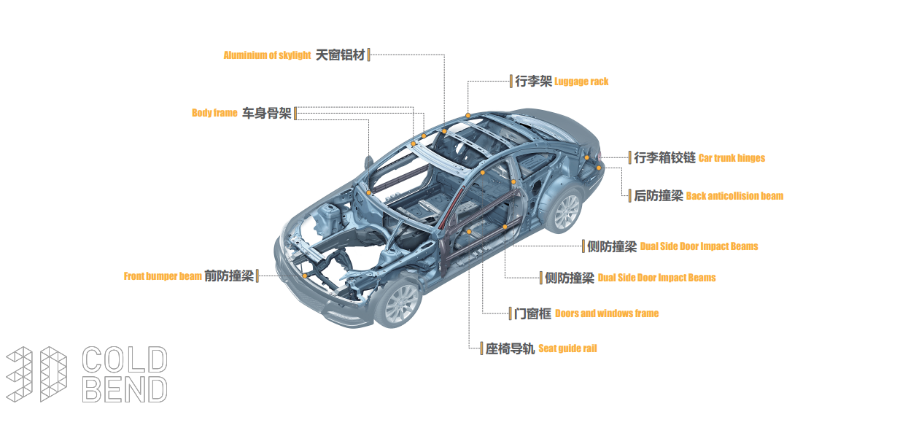

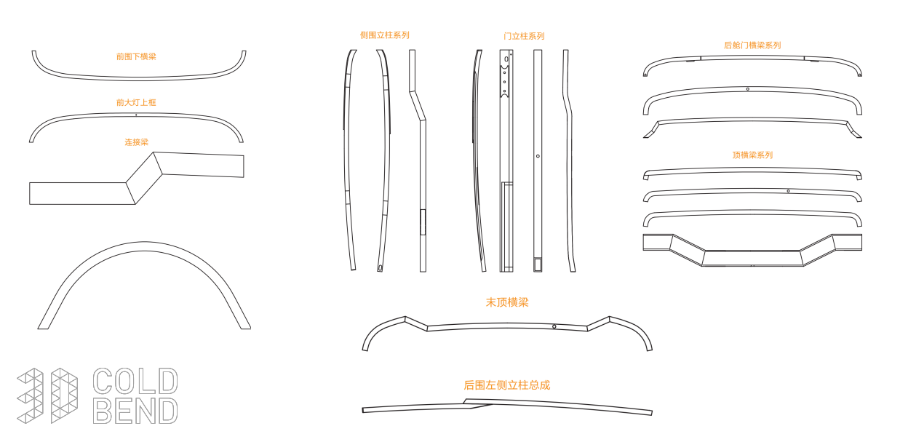

汽车门框辊压件作为车身结构件,需具备强度较高、较高精度与良好的装配兼容性。原材料选用 HC340LA 强度较高汽车用钢,屈服强度≥340MPa,抗拉强度 440-560MPa,材料延伸率≥22%,满足车身轻量化与安全性要求。辊压成型采用 16 道次连续辊压工艺,轧辊模具根据车身设计图纸采用三维建模优化,确保门框截面与车身贴合度误差≤0.1mm。辊压设备配备同步控制系统,保证上下轧辊转速一致,避免材料跑偏,跑偏量控制在 ±0.2mm 以内。成型过程中对关键尺寸(如门框宽度、高度、弧度)进行实时检测,采用激光测距仪,测量精度 ±0.02mm,数据实时反馈至控制系统,实现闭环控制。成型后进行端部剪切与冲孔加工,冲孔采用数控冲床,孔径公差 H10,孔位度误差≤0.3mm。为提高耐腐蚀性,采用电泳涂装工艺,漆膜厚度≥20μm,电泳后进行高温烘烤(170-180℃,20 分钟),确保漆膜附着力达到 GB/T 9286-1998 1 级标准。后续进行装配模拟测试,与车身其他部件装配间隙≤0.5mm,满足汽车总装要求。

梯度材料辊压件的材料技术通过设计材料成分或结构的梯度分布,实现不同部位的性能适配,适用于复杂工况需求。例如,金属 - 陶瓷梯度辊压件,表面为陶瓷层(耐高温、耐磨),内部为金属层(较好强度、韧性),中间通过过渡层实现梯度过渡,避免界面剥离;塑料 - 金属梯度辊压件,表面为塑料层(绝缘、密封),内部为金属层(强度、导电),满足多功能需求。梯度材料的制备可采用复合辊压、涂层沉积等工艺,复合辊压时需控制不同材料的喂料速度与辊压压力,确保界面结合紧密;涂层沉积后需进行二次辊压,提升涂层与基体的结合强度。梯度材料辊压件的检测需关注界面性能,如剥离强度、剪切强度,确保不同材料协同工作,避免使用过程中出现界面失效。辊压件的端部有时需要进行收口或扩口处理,以满足连接或装配要求。

辊压件的焊接质量检测针对需要焊接成型的辊压件,排查焊缝裂纹、气孔、夹渣等缺陷。外观检测首先观察焊缝表面,焊缝应平整、均匀,无未焊透、咬边、飞溅等明显缺陷,焊缝高度与宽度符合设计要求。无损检测采用 PT 渗透检测、UT 超声波检测或 RT 射线检测,根据焊缝厚度与重要程度选择。PT 渗透检测适用于表面缺陷检测,将渗透剂涂抹在焊缝表面,去除多余渗透剂后施加显像剂,观察是否有缺陷显示,无明显缺陷痕迹为合格;UT 超声波检测适用于内部缺陷检测,探头频率 2-5MHz,扫描焊缝区域,无超标内部裂纹、气孔等缺陷为合格;RT 射线检测则针对厚壁焊缝,通过射线成像观察焊缝内部质量,缺陷尺寸不得超过标准限值。焊接质量检测还需验证焊缝力学性能,截取焊缝试样进行拉伸、弯曲试验,焊缝强度不得低于母材强度的 90%,弯曲试验无裂纹产生。焊接质量不合格的产品需进行补焊处理,补焊后重新检测,直至符合要求,确保焊缝可靠性。切断后的辊压件需进行端面处理,去除毛刺和锐角,避免装配时划伤相关部件。湖南钢材质辊压件

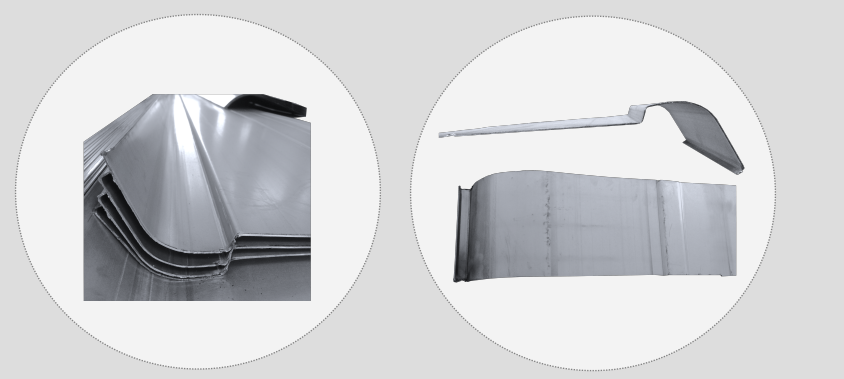

辊压件的生产通常从金属卷材开卷开始,通过校平装置消除材料内应力,为后续成型提供稳定坯料。中巴左侧蒙皮供应

辊压机的可持续制造理念强调在产品全生命周期内,减少资源消耗与环境影响,实现经济效益、环境效益与社会效益的统一。在设计阶段,采用绿色设计理念,优化产品结构,选用环保材料,提高产品的可回收性与可维护性;在制造阶段,采用节能、环保的制造工艺与设备,减少能源消耗与污染物排放,例如,采用变频调速技术降低加工设备的能耗,采用无磷涂装工艺减少废水排放;在使用阶段,通过优化设备性能,降低运行能耗与维护成本,延长设备使用寿命;在报废阶段,建立产品回收体系,对报废的辊压机进行拆解与回收,回收的材料进行再利用,减少资源浪费。可持续制造理念的践行,使辊压机的生产制造更加环保、高效、经济,为行业的可持续发展做出贡献。中巴左侧蒙皮供应

- 江苏汽车辊压件定制价格 2026-02-08

- 安徽辊压件生产厂家 2026-02-08

- 北京大巴辊压件 2026-02-08

- 钢材质蒙皮辊轧成型机供应 2026-02-08

- 浙江中巴车中顶蒙皮 2026-02-08

- 上海双辊立柱冷弯 2026-02-08

- 上海汽车左右围蒙皮 2026-02-08

- 黑龙江铝合金辊压件 2026-02-08

- 铝合金辊压件规格 2026-02-08

- 铝合金带流水槽侧顶蒙皮供应 2026-02-08

- 大客车车中顶蒙皮行价 2026-02-08

- 大客车立柱冷弯厂家 2026-02-08