- 品牌

- 东宇东庵

- 型号

- 碳氮共渗

- 工艺一

- 真空气淬

- 工艺二

- 气体软氮化

- 工艺三

- 调质

- 工艺四

- 渗碳

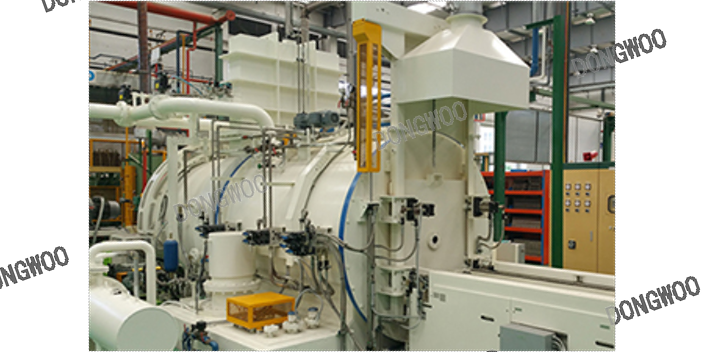

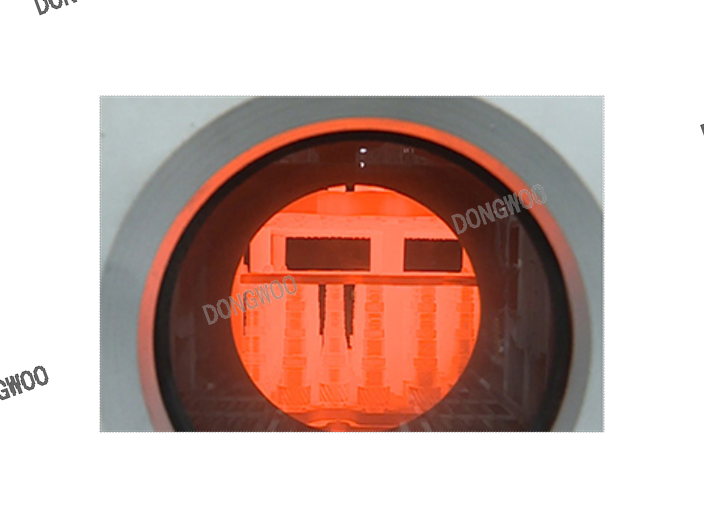

东宇东庵的真空渗碳热处理与常规热处理相比,真空热处理的同时,可实现无氧化、无脱碳、无渗碳,可去掉工件表面的磷屑,并有脱脂除气等作用,从而达到表面光亮净化的效果。真空热处理是将金属工件在1个大气压以下(即负压下)加热的金属热处理工艺。20世纪20年代末,随着电真空技术的发展,出现了真空热处理工艺,当时还只用于退火和脱气。由于设备的限制,这种工艺较长时间未能获得大的进展。60~70年代,陆续研制成功气冷式真空热处理炉、冷壁真空油淬炉和真空加热高压气淬炉等,使真空热处理工艺得到了新的发展。在真空中进行渗碳,在真空中等离子场的作用下进行渗碳、渗氮或渗其他元素的技术进展,又使真空热处理进一步扩大了应用范围。热处理的这些优势你知道吗?天津化学热处理厂家排行

热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。早在公元前770至前222年,中国人在生产实践中就已发现,钢铁的性能会因温度和加压变形的影响而变化。白口铸铁的柔化处理就是制造农具的重要工艺。公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。盐城氮化热处理过程热处理可以改善材料的加工性能,提高生产效率。

国内生产中应用很很广的是气体软氮化。气体软氮化是在含有活性氮、碳原子的气氛中进行低温氮、碳共渗,常用的共渗介质有尿素、甲酰胺、氨气和三乙醇胺,它们在软氮化温度下发生热分解反应,产生活性氮、碳原子。活性氮、碳原子被工件表面吸收,通过扩散渗入工件表层,从而获得以氮为主的氮碳共渗层。由于软氮化层不存在脆性ξ相,故氮化层因而具有一定的韧性,不容易剥落。气体软氮化温度常用560-570℃,因该温度下氮化层硬度值比较高。氮化时间常为2-3小时,因为超过2.5小时,随时间延长,氮化层深度增加很慢。

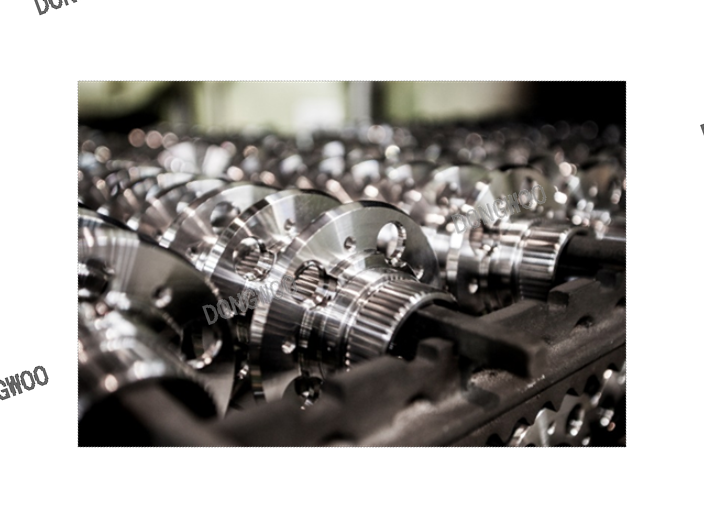

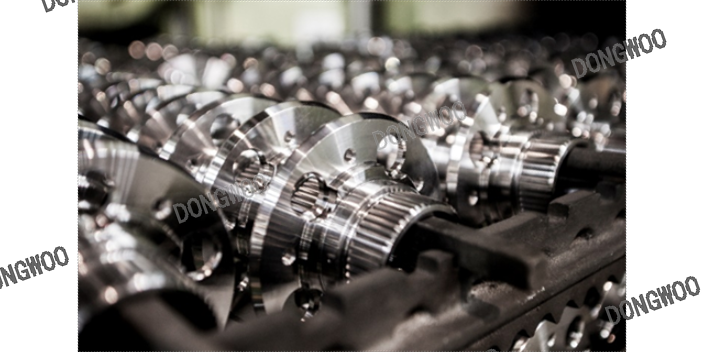

热处理回火介绍:将经过淬火的工件加热到临界点AC1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺。钢的碳氮共渗:碳氮共渗是向钢的表层同时渗入碳和氮的过程。习惯上碳氮共渗又称为,以中温气体碳氮共渗和低温气体碳氮共渗(即气体软氮化)应用较为。中温气体碳氮共渗的主要目的是提高钢的硬度,耐磨性和疲劳强度。低温气体碳氮共渗以渗氮为主,其主要目的是提高钢的耐磨性和抗咬合性。调质处理(quenchingandtempering):一般习惯将淬火加高温回火相结合的热处理称为调质处理。调质处理广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。热处理可以优化材料的表面硬度和表面质量,提高产品质量。

氧氮化:氮化处理或处理后表面形成Fe3O4防止氧化的工艺。氧氮化方法有工程中添加2~5%氧化材后形成氮化物,氮化处理后表面形成氧化层的方法,我司以第二种方式处理产品,氧化材使用H20。真空渗碳:无氧化气氛:防止氧化皮及提高机械性能,材料合金自由设计;Gas冷却压力,风量,方向自由控制可减少变化量;渗碳时间缩短-高温及高浓度渗碳;环保设备;内孔深,小零件均匀渗碳。渗碳:产品加热至晶体转变温度以上,表面渗入碳&氮后通过急速冷却得到坚硬的表面渗碳层的热处理工艺。碳氮共渗:一般在晶体转变温度以上进行处理及渗碳温度930℃,碳氮共渗860℃。关于热处理的一些基础知识大全,欢迎查看。泰州齿轮热处理工艺

热处理的优势,欢迎咨询东宇东庵(无锡)科技有限公司。天津化学热处理厂家排行

经氮化处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温的特性,温度在400~600℃之间进行。氮化优点:表面高硬度提高耐磨性;低温处理无晶体变化,热变形量减少;可适用于多数钢材,耐腐蚀性提高。可控相氮化使用氢传感器进行实时的KN值计算;气氛PID自动控制;减少气氛气消耗及工艺时间;节能降本。热处理回火介绍:将经过淬火的工件加热到临界点AC1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺。钢的碳氮共渗:碳氮共渗是向钢的表层同时渗入碳和氮的过程。习惯上碳氮共渗又称为,以中温气体碳氮共渗和低温气体碳氮共渗(即气体软氮化)应用较为。天津化学热处理厂家排行

中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。真空渗碳工艺表面碳含量易于控制:真空渗碳表面碳含量不必经过碳势控制,经过控制渗碳压力和渗碳气流量即可完毕表面碳含量的准确控制。真空渗碳的原理现已和传统气体渗碳不同,没有了碳势的概念常规渗碳和多用炉渗碳,在排气时,赶气和碳势树立没有明显的鸿沟,小件先到温,先开端渗碳,大小件渗碳开端点不同。真空渗碳热处理的现状与发展趋势。温州汽车零部件热处理厂家东宇东庵的真空渗碳工艺表面碳含量...

- 无锡箱式热处理过程 2024-12-29

- 天津真空气淬热处理厂家 2024-12-29

- 天津调质热处理供应商 2024-12-28

- 徐州45钢热处理作用 2024-12-28

- 盐城碳钢热处理炉 2024-12-28

- 淮安45钢热处理产线 2024-12-28

- 泰州工件热处理加工 2024-12-28

- 淮安钢材热处理工艺 2024-12-28

- 扬州紧固件热处理供应商 2024-12-28

- 天津化学热处理厂家排行 2024-12-28

- 盐城真空热处理公司 2024-12-28

- 淮安真空渗碳热处理技术 2024-12-28

- 天津碳氮共渗热处理加工厂家 2024-12-28

- 淮安金属热处理工艺 2024-12-28

- 苏州零件热处理价格 2024-12-28

- 镇江可控气氛热处理厂家 2024-12-27

- 南通可控气氛热处理炉厂家排行 12-28

- 天津调质热处理供应商 12-28

- 扬州真空气淬品牌 12-28

- 徐州真空气淬油淬 12-28

- 徐州45钢热处理作用 12-28

- 盐城碳钢热处理炉 12-28

- 淮安45钢热处理产线 12-28

- 泰州工件热处理加工 12-28

- 低压真空气淬价格 12-28

- 苏州真空气淬和油淬区别 12-28