- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

厚片吸塑作用:风力涡轮机内电气系统的控制面板和外壳通常也是厚片吸塑的。 这些外壳必须经久耐用,能够抵抗海上设施中的腐蚀性海洋空气或陆上风电场恶劣、多尘的条件。 厚片吸塑的快速原型制作和生产能力使其成为这些组件的理想选择。水能应用在水力发电系统中,厚片吸塑用于制造各种部件,例如涡轮机部件。 鉴于这些系统经常浸没在水中,因此所使用的材料需要耐腐蚀且耐用。 厚片吸塑可以使用适当的材料生产这些复杂的形状和尺寸,使其成为该应用的理想制造工艺。单层厚片吸塑具有良好的耐磨性和耐腐蚀性,能够长时间保持外观的美观和功能的完整性。福建单层厚片吸塑工艺

回收,厚片吸塑中使用的回收热塑性塑料的新创新使该过程更具可持续性。 然而,由于污染风险,回收医用级塑料面临挑战。能源效率,厚片吸塑机械的较新进展旨在提高能源效率,减少制造过程的碳足迹。未来的趋势,随着技术和材料科学的不断进步,厚片吸塑可能会变得更加通用。个性化医疗,随着个性化医疗趋势的增长,对定制医疗设备的需求也随之增长。 厚片吸塑能够高效生产小批量、定制的产品,非常适合满足这一需求。与物联网集成,智能医疗设备正在兴起。 在厚片吸塑过程中集成电子设备的能力为医疗设备的创新开辟了新的途径。结论,厚片吸塑以其适应性、成本效益和不断改进的技术,已成为医疗设备制造的关键参与者。 尽管存在挑战,但持续的创新有望减轻这些限制并扩大应用范围。医疗单层厚片吸塑市场价厚板吸塑能节省人力、提高效率。

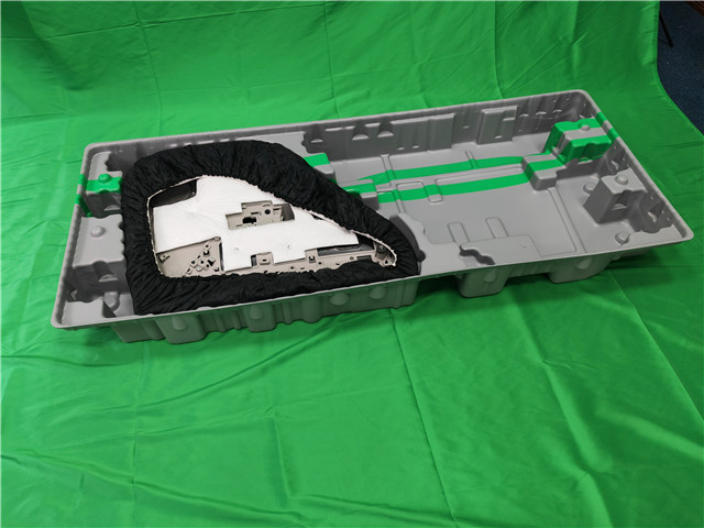

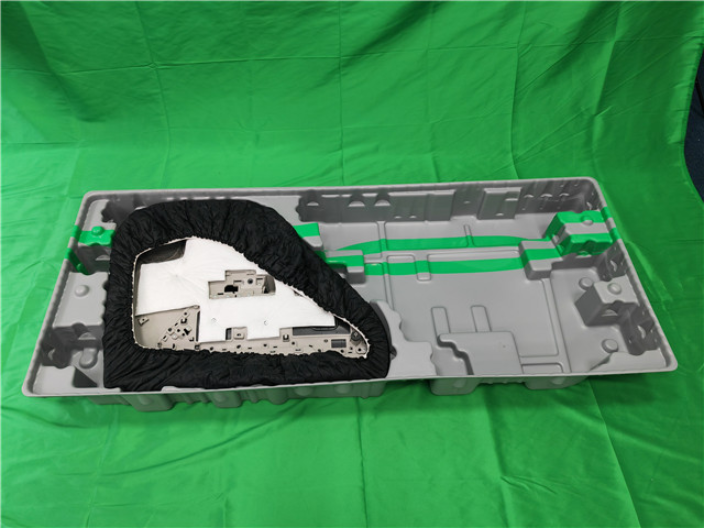

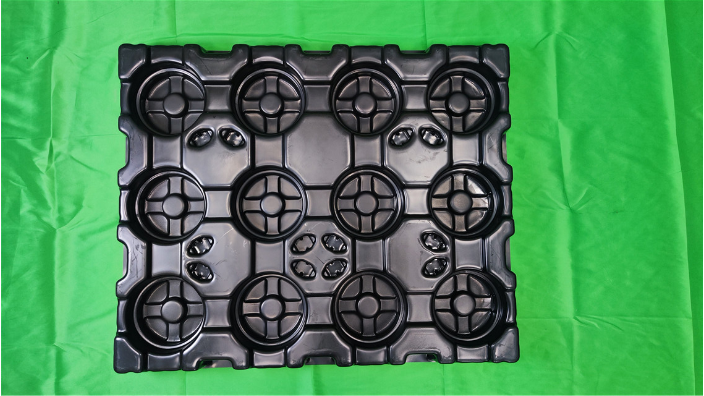

厚板吸塑主要优势,厚板吸塑具有省原辅材料、重量轻、运输便捷、外观精美、密封性能好等优点,能节省人力、提高效率。在安全环保性上也是不遑多让,食品级厚板吸塑产品越随处都是。厚板吸塑加工工艺,是将定位好的板材通过烘箱加热到软化的状态,吸塑模具再和其周边形成密闭空间而将模腔内空气瞬间吸走,将板材紧紧贴覆在模具表面,冷却定型而取得制品的工艺过程吸塑成型是一个循环的过程。一个周期包括:上料-软化-反吹预拉-吸塑-冷却定型-脱模-裁切,以此循环,周而复始,再生产出一个个标准合格精美的厚板吸塑制品。

案例研究,医疗行业厚片吸塑应用的一个突出例子是为手术器械制作定制托盘。 使用 ABS(一种有名的坚固耐用的热塑性塑料),制造商能够开发出轻质且坚固的托盘,可以消毒和重复使用。 这些托盘旨在牢固地固定手术器械,较大限度地减少损坏和污染的风险。 在本例中使用 ABS 展示了一种解决方案,可应对在手术环境中保持无菌条件同时减轻重量和成本的挑战。机遇与趋势,厚片吸塑的新兴技术:3D 打印是一项新兴技术,可以快速生产详细且复杂的原型,从而对厚片吸塑进行补充。拓展市场:远程医疗设备是一个不断增长的市场,需要生产既轻便又耐用的组件。 ABS 和聚碳酸酯因其强度和透明度而成为该领域的热门选择。厚板吸塑在汽车领域的应用占比正在持续增加,如汽车的内饰、保险杠、挡泥板等等。

地热能应用,地热能利用地核的热量来发电和为建筑物供暖。地热能系统中的组件通常会受到高温和高压等极端条件的影响。 厚片吸塑用于生产耐热外壳和其他关键部件。 材料选择在这里尤为重要,因为组件必须能够承受恶劣的环境条件。可扩展性和灵活性,可扩展性是可再生能源系统发展的重要因素。 随着这些系统变得越来越流行,对大批量组件的需求也不断增加。 厚片吸塑是短期和长期生产的理想选择,更容易扩大规模生产。 该工艺的灵活性允许生产复杂的几何形状和多部件组件,而无需大幅改变工具或增加成本,从而加快从原型到大规模生产的过渡。在透明的吸塑片材生产过程中,如果晶点过大或过多,则被视为次品。福建厚板单层厚片吸塑品牌

厚片吸塑机的选择:按驱动方式分:液压、气缸、伺服、电机。福建单层厚片吸塑工艺

应对大型零件厚片吸塑的挑战,每个制造过程都会面临一系列挑战,厚片吸塑也不例外,尤其是在涉及大型零件时。 选择正确的材料对于确保均匀加热、避免较终产品出现任何不一致至关重要。 保持均匀的壁厚可能很棘手,大型模具通常会导致产品的厚度变化。 另一个重大挑战是大型模具和板材的处理和操作,这需要专门的设备。 此外,捕捉大型零件的细节特征和尖角是一项说起来容易做起来难的任务。 诸如织带(由于材料聚束而产生的褶皱区域)和变薄等缺陷变得更加普遍。 而且,不要忘记,机械尺寸通常会限制零件的较大可实现尺寸。福建单层厚片吸塑工艺

- 福建单层厚片吸塑工厂 2024-11-07

- 河南HIPS单层厚片吸塑厂 2024-11-07

- PE单层厚片吸塑厂 2024-11-07

- PET单层厚片吸塑托盘 2024-11-07

- PE单层厚片吸塑厂家批发 2024-11-07

- 北京单层厚片吸塑定制 2024-11-07

- 山东大型单层厚片吸塑工艺 2024-11-07

- 广东PC单层厚片吸塑 2024-11-07