- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

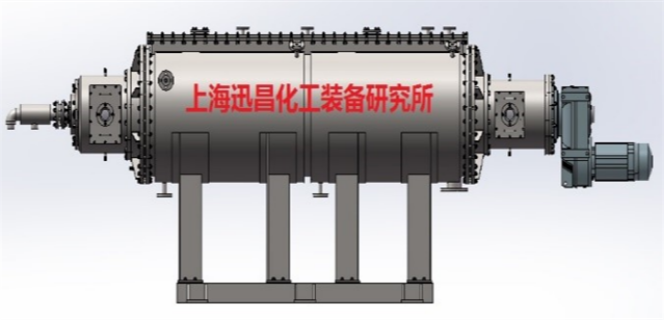

从传热机制与操作优化角度分析,圆筒平底式叶轮螺旋搅拌干燥机的性能优势源于其独特的热质传递模式。设备加热系统采用双层夹套结构,内层通入0.3-0.5MPa的饱和蒸汽,外层设置保温层以减少热损失。螺旋叶轮的中空轴设计进一步强化了传热效率——轴内可通入导热油或蒸汽,形成轴-叶轮-夹套三维立体加热网络。实验数据显示,当叶轮表面温度维持在110-130℃时,物料与加热面的接触时间通过螺旋螺距(通常为叶轮直径的0.8-1.2倍)和转速(30-60r/min)的协同调节,可精确控制干燥速率。例如,在处理高黏度聚合物时,采用四轴逆向旋转设计,相邻叶轮的交错运动产生强剪切力,既能破碎聚合物团块,又能通过频繁更新物料表面实现高效传热。此外,平底结构配合底部设置的溢流堰和刮料板,可动态调节物料停留时间(2-15分钟可调),避免过度干燥导致的物料焦化。某饲料加工企业的实际应用表明,该设备在处理玉米秸秆时,通过优化叶轮倾角(15°-25°)和螺旋导程(0.5-1.0m),使单位体积传热面积达到85m²/m³,能耗较传统滚筒干燥机降低37%,且产品含水率波动范围控制在±1.5%以内,充分验证了其技术可行性。果汁加工厂,干燥机处理果汁残渣,制成饲料等副产品。天津螺带真空干燥

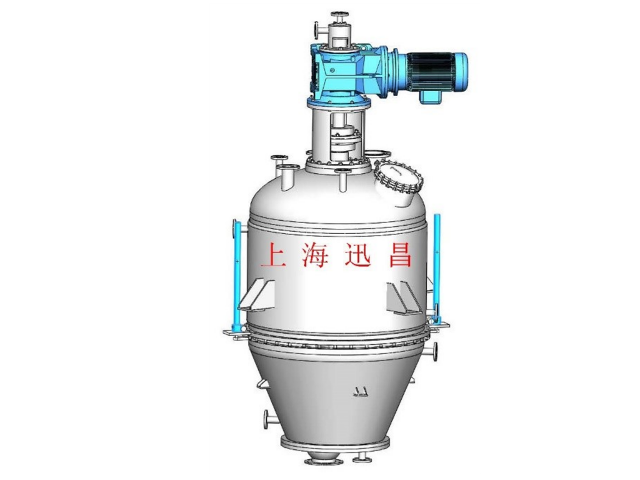

单锥真空干燥机的技术升级始终围绕提高能效与操作便捷性展开。新一代设备采用双层夹套设计,内层为316L不锈钢材质,外层嵌入智能温控模块,通过PID算法实现热媒温度的动态调节,能耗较早期型号降低18%。针对粘性物料的干燥难题,研发团队开发了可变倾角搅拌系统,通过液压装置实时调整锥体角度,配合桨叶表面特氟龙涂层,有效解决高粘度浆料粘附问题。在自动化控制方面,设备集成PLC与触摸屏人机界面,可预设干燥曲线并实时监测真空度、物料温度等关键参数,当系统检测到溶剂蒸发速率低于阈值时,自动启动脉冲搅拌程序防止物料板结。某化工企业的应用数据显示,采用该设备后,产品批次间差异率从5.2%降至0.8%,设备综合利用率提升至92%。此外,模块化设计理念使清洗验证(CIP)流程大幅简化,锥形结构无卫生死角,配合快开式人孔设计,单次清洗时间从3小时缩短至45分钟,特别适用于多品种小批量生产场景。随着工业4.0的推进,部分厂商已开发出具备物联网功能的智能型单锥干燥机,可通过云端数据平台实现远程诊断与工艺优化,为制药企业通过FDA认证提供了有力支持。嘉兴筒锥式底部过滤型过滤洗涤干燥宠物食品厂,干燥机处理宠物食品,延长保质期且营养不流失。

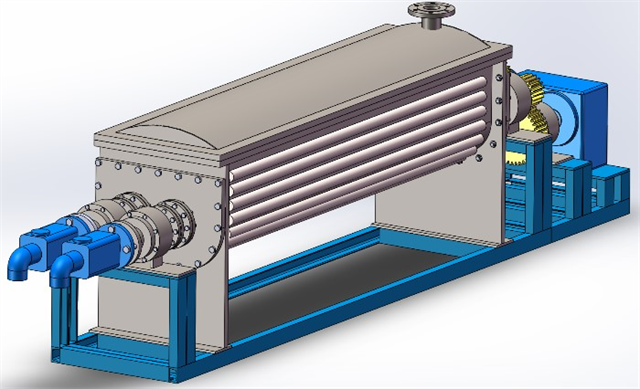

设备的设计细节充分体现了工程智慧。螺带与筒体内壁的间隙控制在2-5mm范围内,既保证了搅拌无死角,又避免了物料粘附导致的交叉污染。真空系统采用分级抽气设计,初始阶段通过罗茨泵快速降低压力,后续切换至水环泵维持稳定真空度(通常达-0.095MPa),这种组合方式既保证了干燥速率,又降低了能耗。在食品工业中,该设备成功应用于奶粉、速溶咖啡等产品的干燥,其低温真空环境可较大限度保留营养成分,同时通过变频调速技术实现搅拌速度的无级调节,适应不同粘度物料的处理需求。此外,设备配备的在线湿度检测与自动排料系统,使整个干燥过程实现闭环控制,明显提升了生产连续性与产品一致性。

喷雾干燥机的技术演进始终围绕着提高热效率、降低能耗和提升产品品质三大重要目标展开。早期设备多采用单流体压力喷嘴,存在雾化粒度不均、易堵塞等问题,现代机型普遍采用二流体气动雾化或离心式转盘雾化技术,前者通过压缩空气与料液的剪切作用实现更细的雾滴分布,后者则依靠高速旋转(可达36000rpm)的转盘产生离心力完成雾化,两者结合可使产品得率提高至98%以上。在热能利用方面,废气循环系统的应用使热效率从传统设备的60%提升至85%,通过将排风中的余热经旋风分离器回收后重新加热,既减少了能源消耗又降低了尾气排放温度。干燥机的电气柜需达到IP55防护等级,防止粉尘进入造成短路故障。

该设备的密闭性设计是其另一大技术优势。全封闭系统通过顶部真空泵维持负压环境,使水的沸点降低至40℃以下,特别适用于中药提取物、生物制剂等热敏性物料的低温干燥。在食品行业应用中,螺旋搅拌与真空干燥的协同作用可保持果蔬粉的天然色泽与营养成分。以酵母菌丝体干燥为例,设备在过滤阶段通过螺旋刮刀将滤饼厚度控制在3-5mm,配合真空抽滤使滤液澄清度提升40%;干燥阶段则通过空心轴与螺旋同时通入热媒,结合顶部真空抽吸,使物料含水率从65%降至0.5%只需80分钟,较平底式三合一设备缩短50%时间。此外,设备底部设计的无死角快开出料装置,结合螺旋正反转功能,可实现松散物料100%自动出料,彻底解决了传统设备残留率高、人工干预污染的问题。这种集反应、过滤、洗涤、干燥于一体的多功能特性,使其在原料药精制、纳米材料合成等高附加值领域得到普遍应用。振动流化床干燥机通过双振幅设计,可处理粒度范围0.1-6mm的宽分布物料。西安螺旋真空干燥

螺母加工厂,干燥机烘干螺母,防止螺纹生锈影响装配。天津螺带真空干燥

喷雾冷冻干燥机作为21世纪干燥技术领域的重要突破,通过整合喷雾干燥与冷冻干燥的重要优势,实现了对热敏性、粘稠性及高活性物料的精确低温处理。其技术原理可拆解为雾化-快速冻结-真空升华三步协同:液体物料经高压雾化器分散为1-100μm的微小液滴,在-15℃至-80℃的低温环境中瞬间冻结成冰晶颗粒,随后在真空条件下通过升华作用直接去除冰晶,形成多孔结构的球形微粒。这种工艺避免了传统喷雾干燥中高温导致的蛋白质变性、维生素降解等问题,同时解决了冷冻干燥易出现的物料粘壁、冰晶破坏细胞结构等缺陷。以实验室型号YC-3000为例,其配备的400ml/次处理量、≤-60℃冷阱温度及2-5BAR可调喷雾压力,可精确控制颗粒粒径在10-500nm范围内,且干燥时间较传统冻干缩短50%以上。实验数据显示,经该设备处理的紫淮山全粉,其总皂苷含量较热风干燥提升18%,维生素C保留率达92%,且成品流动性明显优于冻干粉,无需二次粉碎即可直接用于制剂生产。天津螺带真空干燥

此时需优化设备内壁材质与搅拌机构设计,采用316L不锈钢内胆配合螺旋推料装置,有效防止物料结块与设备腐蚀。对于含尘量较大的物料,如矿物粉体或中药浸膏,连续干燥机需集成多级除尘系统,通过旋风分离器与布袋除尘器的组合使用,将排放粉尘浓度控制在10mg/m³以下,满足环保排放标准。值得关注的是,随着工业4.0技术的渗透,现代连续干燥机正朝着智能化方向演进,通过部署物联网传感器与大数据分析平台,实现设备运行参数的实时监测与自适应调节。这种变革不仅降低了人工操作强度,更通过预测性维护功能将设备故障率降低45%,为制药、新材料等高附加值产业的连续化生产提供了可靠保障。昆虫蛋白加工厂,干燥机烘干昆虫,制成高...

- 长沙连续流化床干燥 2026-02-14

- 转鼓式内加热干燥规格 2026-02-14

- 成都带式真空干燥厂家 2026-02-13

- 方型真空干燥售后服务 2026-02-13

- 山东回转式过滤洗涤干燥 2026-02-13

- 宁波喷雾干燥机 2026-02-13

- 南京喷雾干燥 2026-02-13

- 天津螺带真空干燥 2026-02-13

- 温州盘式真空干燥厂家 2026-02-12

- 连续式真空干燥产品 2026-02-12

- 卧式螺带搅拌混合干燥咨询 2026-02-11

- 银川冷冻真空低温干燥 2026-02-11

- 广东单锥式真空干燥 2026-02-11

- 上海带式真空干燥生产厂家 2026-02-11

- 嘉兴脉冲干燥 2026-02-11

- 平底叶轮螺旋组合搅拌过滤洗涤干燥生产厂家 2026-02-11

- 山东回转式过滤洗涤干燥 02-13

- 宁波喷雾干燥机 02-13

- 南京喷雾干燥 02-13

- 天津螺带真空干燥 02-13

- 温州盘式真空干燥厂家 02-12

- 连续式真空干燥产品 02-12

- 河北全密闭双滚筒组合型制片及干燥 02-12

- 石家庄单锥式螺带搅拌干燥 02-12

- 重庆脉冲干燥 02-12

- 锥球型螺旋搅拌干燥回收 02-12