- 品牌

- 蓝光鹿牌,蓝光

精益生产流程再造公司实施"五阶十八步"质量管控流程,设置48个质量控制节点,从原料入厂到成品出库实施全流程监控。通过价值流分析消除7类非增值活动,包括:工序等待时间减少45%物料运输距离缩短30%设备调整频次降低60% 关键工序采用"一个流"生产模式,使生产周期从72小时压缩至36小时。2024年建立的数字孪生系统可提前72小时模拟生产流程,优化排产方案。

人才培养与持续改进建立"技术+管理"双通道晋升体系,**技术人员持股15%。与北京印刷学院共建实验室,年培养5-8名专业人才。2024年员工提案改善制度收集建议82条,创效380万元。实施三级培训体系:新员工岗前培训40学时在岗员工技能提升年80学时管理层精益生产研修年120学时 通过持续改进,近三年累计获得实用新型专利12项,解决行业共性难题8个。

【湿度平衡】湿度控制系统,含水率稳定在4.5%-5.5%,适应各地气候条件,不易变形。四川试卷纸原纸样品

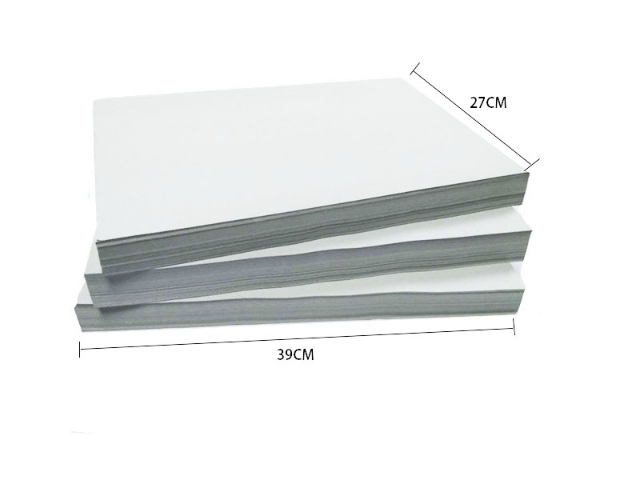

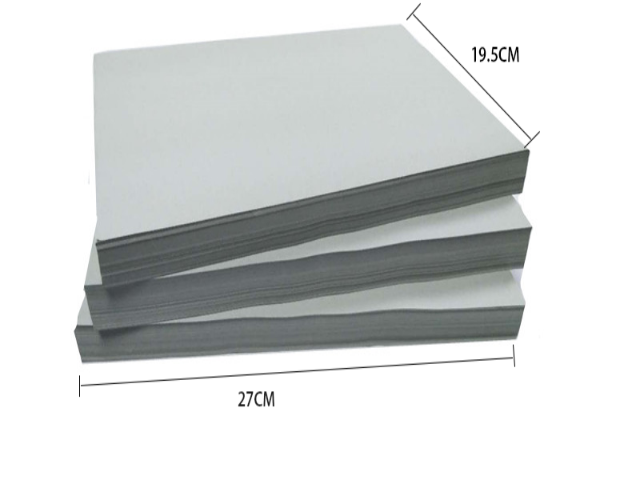

作为加拿大进口原纸的中国总代理,我们拥有1万平方米的专业仓储空间,恒温恒湿环境确保纸张品质稳定。原纸采用防潮包装,每卷直径1.2米,宽1.1米,标准集装箱可装载26吨,运输效率高。我们保持10000吨以上的滚动库存,可满足大型考试的突发用纸需求。配备8K全自动分切机两台,能快速将原纸分切为8K、9K、16K等学校常用规格,精确到±0.5mm的裁切精度保证每叠纸张整齐划一。24小时发货团队确保紧急订单4小时内出库,全国主要城市48小时到货。四川试卷纸原纸样品【色彩科学】专业光学设计使试卷反射率比标准白纸低20%,阅读舒适度提升。

全过程质量监控公司实施"五阶十八步"质量管控流程:原料检测:15项指标全检过程控制:37道工序在线监测成品检验:23项性能测试仓储管理:电子溯源系统出库复核:防错校验机制恒温恒湿检测中心可模拟-20℃至50℃环境条件,预测产品在不同气候区的表现。针对教育用纸特别增加5道除静电工序,使表面电阻稳定在10^9-10^11Ω范围,确保高速印刷不卡纸。质量数据实时上传云端,实现生产批次全生命周期追溯。通过这套完整质量保障体系,鑫蓝光纸业连续五年保持客户投诉率低于0.05%,成为广东省教育装备采购指定供应商,服务全国125所重点院校的考试用纸需求。2025年***市场反馈显示,其原纸在速印机上的通过速度达130张/分钟,废品率*0.27%,

深圳市鑫蓝光纸业有限公司原纸质量保障体系详解标准化生产体系认证鑫蓝光纸业已通过ISO9001质量管理体系与ISO14001环境管理体系双重认证,将国际标准深度融入企业运营。公司建立48个质量控制节点,从原料入厂到成品出库实施全流程监控,产品合格率长期保持在99.6%以上。技术团队包含15名专业工程师,配备32台精密检测设备,对每批次原纸进行抗张强度(纵向≥4.8kN/m)、耐折度(纵向≥60次)等23项指标检测。2024年新增的FSC-COC认证确保所有原纸均可追溯至可持续管理的森林资源。【规格齐全】擅长加工8K、9K、16K等各类试卷纸规格,满足不同教育机构的多样化需求。

经济高效的性价比优势尽管定位**,加拿大53g灰白试卷纸却展现出优异的经济性。高松厚度设计使实际使用面积增加15%,同样页数的试卷重量更轻,降低运输成本。双面印刷不透印的特性实际可节省50%的用纸量,配合灰白底色节省30%墨水消耗,长期使用***降低耗材支出。批量采购享受阶梯价格,100箱起订单价可达市场同类产品的85%。教育机构反馈,综合考虑印刷效率提升、设备维护减少和耗材节约等因素,实际使用成本比普通试卷纸低20%以上。经销商库存充足,全国主要城市48小时到货的物流保障,更是为紧急用纸需求提供了可靠解决方案。【松厚设计】53g原纸松厚度达2.2cm³/g,实际使用面积增加15%,降低运输和存储成本。甘肃速印纸原纸分切

【高速印刷】适配130张/分钟的高速印刷设备,废品率低于0.3%,明显提升生产效率。四川试卷纸原纸样品

深圳市鑫蓝光纸业有限公司原纸库存与产能优势全景展示规模实力篇深圳市鑫蓝光纸业有限公司自1996年创立以来,已发展成为华南地区**的办公用纸专业生产企业。公司现拥有固定资产5000万元,厂房总面积达20000多平方米,其中原材料**仓库4000平方米,成品恒温仓库3800平方米,为原纸存储提供了充足空间。公司位于深圳市宝安区龙华大浪华联工业园的生产基地,配备10余套进口自动裁纸机等先进设备,形成了完整的原纸加工产业链。为满足市场需求,公司始终保持2000吨以上的各类原纸战略储备,包括加拿大进口灰白新闻纸、全木浆试卷纸等**产品,确保客户紧急订单4小时内即可出库。2024年***引进的东腾全自动滚刀切纸包装一体机,使产能提升40%,月加工原纸能力突破5000吨,成为珠三角地区相当有实力的原纸供应商之一。四川试卷纸原纸样品

精益生产流程再造公司实施"五阶十八步"质量管控流程,设置48个质量控制节点,从原料入厂到成品出库实施全流程监控。通过价值流分析消除7类非增值活动,包括:工序等待时间减少45%物料运输距离缩短30%设备调整频次降低60% 关键工序采用"一个流"生产模式,使生产周期从72小时压缩至36小时。2024年建立的数字孪生系统可提前72小时模拟生产流程,优化排产方案。 人才培养与持续改进建立"技术+管理"双通道晋升体系,**技术人员持股15%。与北京印刷学院共建实验室,年培养5-8名专业人才。2024年员工提案改善制度收集建议82条,创效380万元。实施三级培训体系:新员工岗前培训40学时在岗员工技能提升...

- 四川试卷纸原纸样品 2026-01-22

- 贵州试卷原纸进口商 2025-11-17

- 湖北原纸供货 2025-11-17

- 北京试卷原纸总代 2025-11-17

- 梅州进口原纸 2025-11-17

- 广东试卷纸原纸供货商 2025-11-17

- 汕尾一体机纸原纸生产厂家 2025-11-08

- 深圳原纸多少钱一吨 2025-11-04

- 天津一体机纸原纸供应商 2025-11-04

- 深圳打印纸原纸批发 2025-11-04

- 加拿大白桦牌试卷原纸代工厂 2025-11-04

- 天津试卷原纸生产厂家 2025-11-04

- 惠州进口原纸进口商 2025-11-04

- 伏尔加8号机试卷原纸供应 2025-11-03

- 陕西打印纸原纸行情 2025-11-03

- 云浮试卷纸原纸厂家 2025-09-04

- 杭州中考试卷纸价格 03-09

- 速印纸价位 03-09

- 北京白色试卷纸在线咨询 03-09

- 辽宁考试卷纸厂 03-09

- 手写速印纸源头厂家 03-09

- 广州一体机试卷纸采购 03-07

- 深圳8K试卷纸尺寸 03-07

- 广州白色速印纸品牌 03-07

- 浙江学校印试卷纸价位 03-07

- 山东一体机试卷纸厂家 03-07