轨道交通装备对零部件的减重需求迫切,BMC模具通过结构优化实现了轻量化目标。在高铁座椅骨架制造中,模具采用中空结构设计,使制品密度降低至1.5g/cm³,较传统金属材料减重40%。通过玻璃纤维定向排列技术,制品抗弯刚度提升25%,满足了座椅承载要求。在地铁车辆端板生产中,模具集成了多功能安装接口,使单个部件集成度提高30%,减少了组装工序。这种轻量化与集成化设计,使BMC模具成为轨道交通装备升级的关键支撑,降低了运营能耗。模具的模腔表面电镀处理可提升耐腐蚀性,延长使用寿命。东莞航空BMC模具

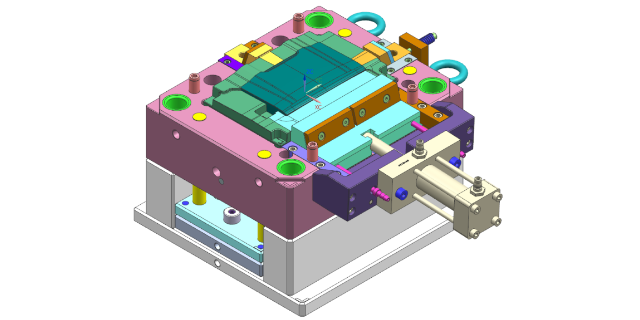

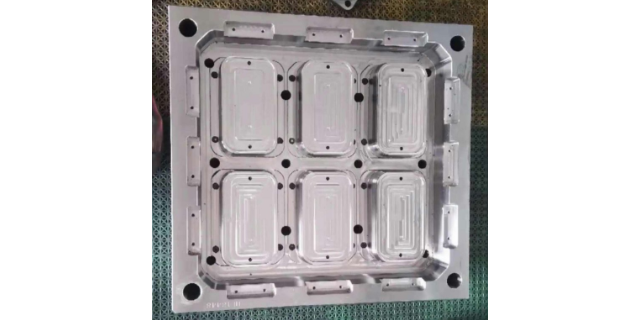

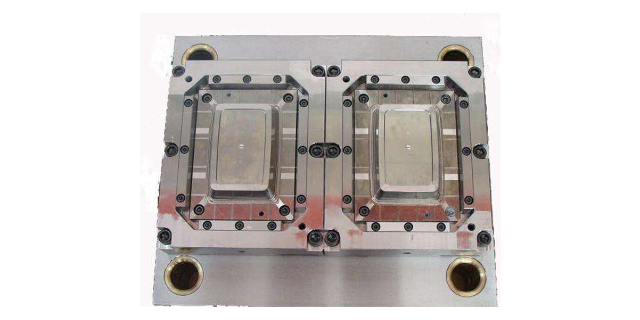

BMC模具在制造复杂结构制品时面临着诸多挑战。复杂结构制品通常具有多个凹陷、侧面斜度或小孔等特征,这些特征对模具的设计和制造提出了更高的要求。模具需要具备高精度的加工能力和复杂的结构布局,以确保制品的尺寸精度和表面质量。同时,复杂结构制品的成型过程中容易产生应力集中和缺陷等问题,需要采取特殊的工艺措施进行解决。例如,通过优化流道和排气系统的设计,减少材料在模具内的流动阻力;通过调整成型压力和固化时间等参数,控制制品内部的应力分布;通过采用后处理工艺,如热处理或机械加工等,消除制品内部的缺陷和应力。珠海高质量BMC模具服务模具的冷却水道与模腔壁厚匹配,优化冷却效果。

消费电子产品对散热器的轻薄化与高效性要求日益提高,BMC模具通过精密制造技术实现了这一目标。在笔记本电脑CPU散热器制造中,模具采用微针翅片结构,通过高速蚀刻加工,使翅片间距缩小至0.3mm,散热面积增加40%。采用石墨烯改性的BMC材料,使制品热导率提升至1.2W/(m·K),满足了高性能芯片的散热需求。在智能手机均热板生产中,模具集成了毛细结构成型工艺,使制品导热效率提升25%,降低了设备表面温度。通过表面阳极氧化处理,制品与芯片的接触热阻降低至0.05℃·cm²/W,提升了散热效果。这些技术改进使BMC模具成为消费电子散热解决方案的重要选择,推动了产品性能的持续升级。

随着医疗技术的不断发展,对医疗器械的性能和质量要求也越来越高,BMC模具在医疗器械制造中具有潜在的应用价值。例如,在制造一些小型的医疗器械外壳时,BMC材料具有生物相容性好、无毒无味等特点,符合医疗器械的安全要求。通过BMC模具成型,可以制造出形状复杂、尺寸精确的外壳,满足医疗器械的设计需求。而且,BMC模具成型工艺能够实现产品的一次成型,减少了生产过程中的污染环节,提高了产品的卫生质量。同时,BMC材料具有一定的强度和韧性,能够保护内部的医疗器械元件不受损坏,为医疗器械的安全使用提供了保障。模具的嵌件定位系统确保金属嵌件与塑料基体的同轴度误差小。

航空航天领域对材料的耐高温性能要求严苛,BMC模具通过材料改性实现了技术突破。在卫星天线反射面支撑结构制造中,采用酚醛树脂基BMC材料,使制品长期使用温度提升至220℃,满足了近地轨道环境要求。模具采用陶瓷涂层处理,使型腔表面耐温性达到300℃,减少了高温下的磨损。在火箭发动机壳体生产中,模具设计了自润滑结构,使制品摩擦系数降低至0.1,减少了运动部件的能量损耗。这些技术探索使BMC模具在航空航天领域展现出应用潜力,推动了极端环境材料的发展。通过BMC模具生产的部件,抗蠕变性能好,适合长期受力场景。韶关压缩机BMC模具

BMC模具的加热元件采用智能温控系统,实时监测并调整温度。东莞航空BMC模具

BMC模具的嵌件成型技术突破:嵌件成型是BMC模具的高难度应用场景,某企业开发的自定位嵌件结构,通过在模具型腔设置弹性卡扣,使金属嵌件自动对中,定位精度达到±0.05mm。针对高温固化过程中的热膨胀差异,采用阶梯式温度控制,使嵌件与BMC材料的收缩率匹配度提升至92%。某连接器模具通过该技术,将嵌件拉脱力从350N提升至620N,同时使制品绝缘电阻达到1000MΩ以上。长期测试显示,该结构可使嵌件松动率降低至0.3%,较传统方案提升5倍。东莞航空BMC模具