- 品牌

- 不限

- 型号

- 齐全

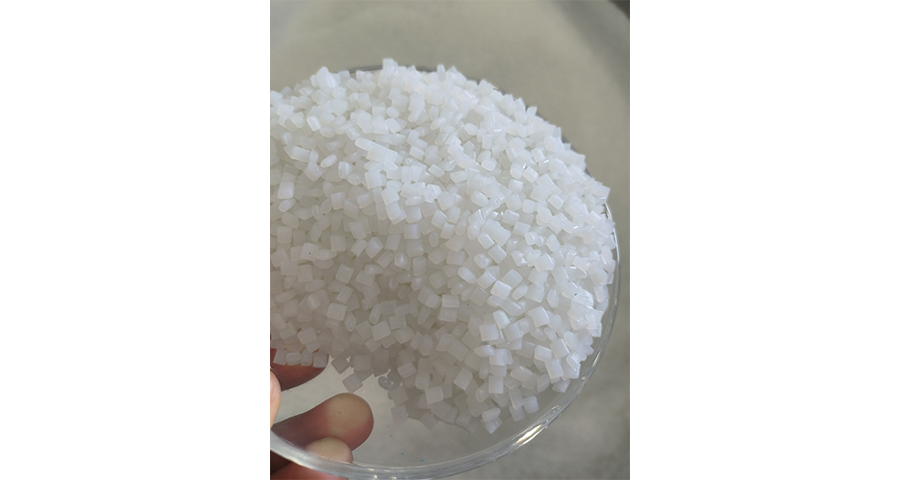

功能母粒是一种集成了特定性能的塑料添加剂浓缩体,通过将功能性助剂高比例载附于树脂载体中制成颗粒状产品。其主要作用包括赋予基础塑料特殊性能、简化生产工艺和提高添加剂分散性。功能母粒具有改性、精细添加和工艺兼容等特性,能够提升塑料制品的综合性能。常见的功能母粒种类包括抗老化母粒(含紫外线吸收剂和抗氧剂)、阻燃母粒(含阻燃剂)、抗静电母粒(含导电材料)、开口爽滑母粒(含润滑剂)以及抗菌母粒等。这类产品通过预分散工艺确保功能助剂均匀分布,避免了直接添加助剂可能导致的团聚问题,同时减少生产过程中的粉尘污染。功能母粒的添加量通常为1-5%,可根据不同塑料加工要求灵活调整,广泛应用于包装、电子电器、汽车配件、医用器材等领域,为塑料制品提供了一种便捷的性能提升解决方案。 易燃环境用制品加阻燃型疏水母粒,既能防水又具备阻燃防护效果。电子元件标识镭雕母粒

无机消光母粒采用无机矿物作为消光组分,凭借其独特的物化性质实现了优异的消光效果和环境友好性能。无机粒子的化学惰性保证了产品的长期稳定性,不会与载体或环境发生不良化学反应,确保了消光效果的持久性。热稳定性表现良好,无机组分能够承受高温加工条件而不发生分解变质,适应各种成型工艺的温度要求。光散射效率高源于无机粒子特有的折射率和粒径分布,能够在较低添加量下实现理想的消光效果。环保性能突出,无机消光剂无毒无害,符合环境保护和健康安全的要求。耐候性优异体现在长期户外使用条件下消光效果不会衰减,紫外线和氧化作用对其影响微乎其微。硬度适中的无机粒子不会对加工设备造成过度磨损,延长了设备使用寿命。应用适应性强,能够适用于多种塑料基材和加工工艺,为不同用户提供了灵活的选择方案。电子元件标识镭雕母粒丙烯材质制品加工,丙烯消光母粒专业厂家的产品分散性更适配丙烯。

性能优化是塑料制品追求的永恒目标,功能母粒为这一目标的实现提供了系统性的技术支撑。力学性能的改善通过引入增强或韧化添加剂实现,功能母粒确保了这些添加剂在基体中的均匀分布,避免了应力集中现象。热性能的提升依靠热稳定剂和耐高温添加剂,功能母粒的载体保护延长了这些添加剂的有效作用时间。光学性能的调控涉及光稳定剂、紫外线吸收剂等专业组分,功能母粒技术保证了这些光敏材料的稳定性。电学性能的改性需要导电或绝缘添加剂形成特定的微观结构,预分散工艺为理想结构的形成创造了条件。化学性能的增强通过抗氧化剂、阻燃剂等功能组分实现,载体的包覆作用保护了这些活性成分不被预先消耗。表面性能的改善涉及抗静电剂、润滑剂等表面活性物质,功能母粒确保了这些组分向制品表面的有效迁移。性能优化往往需要多种添加剂的协同作用,功能母粒为复杂配方体系提供了稳定的载体平台。

功能母粒在部分工况领域展现技术突破力。航天器部件用耐辐照母粒添加硼碳化合物(10%-15%),中子吸收截面达3800barn,使舱体材料在强辐射环境下寿命延长3倍;深海电缆护套母粒采用纳米粘土/SEBS复合体系,60MPa水压下长期压缩变形<5%;植入医器械的抗凝血母粒通过肝素共价接枝(密度2μg/cm²),凝血酶时间(ACT)延长至400秒。特用工艺包括:低温加工型母粒(加工温度<160℃)适配热敏生物塑料;电磁屏蔽母粒(镍包石墨烯添加25%)在1-3GHz频段屏蔽效能>65dB。这些特种母粒需通过严苛验证:核级母粒执行ASTM E595放气测试(TML<1%,CVCM<0.1%);医母粒细胞毒性测试(MTT法存活>90%),成为先进制造的基石。确保母粒质量,功能母粒载体与添加剂的相容性要求是避免分层或性能失效。

功能母粒在推动塑料行业绿色循环发展方面具有积极作用。采用生物基载体材料(如PHA含量达到或超过25%)的色母粒,有助于降低产品整体的碳足迹。在生产环节,先进工艺可控制粉尘排放至较低水平(如低于0.8mg/m³)。在应用层面,功能母粒展现出多重绿循价值:无卤阻燃体系(常用磷氮系阻燃剂)在焚烧处理时产生的烟气毒性相对较低(如二噁英类排放量控制在范围内);专为回收塑料设计的增容母粒(添加3%-5%的POE-g-MAH等相容剂),能提升回收料(如rPET)的加工性能和品质,支持其多次循环利用;而添加于可降解塑料中的促解母粒,则有助于加快材料在堆肥条件下的分解速度(如堆肥周期可缩短至100-120天,参考ISO 14855方法)。相关研究数据显示,使用这类具备绿循特性的功能母粒制造的包装材料,其全生命周期过程中的碳排放量可能呈现下降趋势。这些特点共同体现了功能母粒在支持可持续发展和循环经济方面的潜力。色母粒与塑料树脂的天衣无缝结合,创造了从儿童玩具到航天器材的无限可能。电子元件标识镭雕母粒

家电外观件生产,家电面板抗静电母粒厂家优先选适配面板材质的。电子元件标识镭雕母粒

食品级抗静电母粒的载体树脂必须通过食品接触材料安全认证,抗静电添加剂也要确保在规定条件下不会向食品中迁移有害物质。生产环境的洁净度要求极高,需要建立无尘车间和严格的人员进出管理制度。原料储存区域要与其他化工原料完全隔离,避免交叉污染的风险。检测体系不仅包括常规的抗静电性能测试,还要进行迁移量检测、重金属含量分析、微生物指标检验等食品安全相关项目。包装材料也要符合食品级标准,从内包装到外包装都要经过严格筛选。供应链可追溯性是食品级产品的基本要求,每批产品都要建立完整的质量档案。昆山聚泽新材料科技有限公司在食品级包装抗静电母粒生产中建立了严格的安全管控体系,通过ISO9001质量管理认证,从源头保障产品安全性,为食品包装行业提供可靠的抗静电功能解决方案。电子元件标识镭雕母粒

- 江苏抗指纹镭雕母粒服务商 2025-12-27

- 电子元件标识镭雕母粒 2025-12-27

- 机电外壳镭雕母粒定制 2025-12-26

- 苏州BOPP消光母粒专业厂家 2025-12-25

- 苏州消光母粒生产厂家 2025-12-24

- PP无纺布抗静电母粒定制 2025-12-24

- 大型户外健身器材耐候母粒订制 2025-12-23

- BOPP膜抗静电母粒 2025-12-23

- 户外工业件疏水母粒稳定性 2025-12-22

- 江苏PE镭雕母粒供应商 2025-12-22

- 易印刷镭雕母粒供应商 2025-12-22

- 苏州PP抗静电母粒添加比例 2025-12-20