- 品牌

- 深圳市骏强五金制品有限公司

- 型号

- 型号齐全

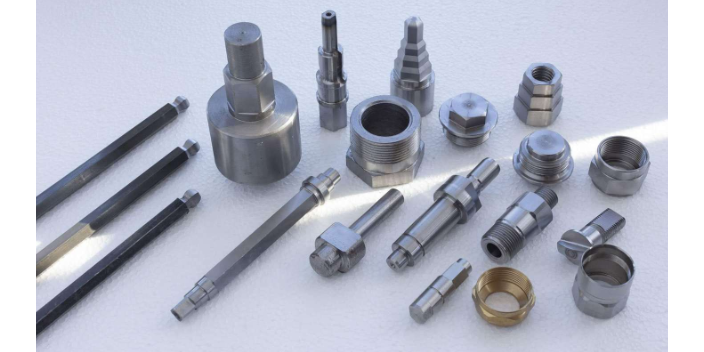

锻造工艺可以提高车件的强度和耐磨性,常用于制造曲轴、连杆等关键零部件。冲压是一种利用冲压设备对金属板材进行塑性变形的工艺。通过冲压工艺,可以快速、高效地生产大批量的车件,如车身板件、车门、引擎盖等。焊接是将两个或多个金属零件通过加热或施加压力使其熔合在一起的工艺。焊接工艺在汽车制造中广泛应用,用于连接车身结构、车轮、排气管等部件。,机加工是一种通过机械切削或磨削等方式对金属材料进行加工的工艺。机加工可以制造出精密的车件,如发动机缸套、齿轮等。总之,车件加工是汽车制造过程中不可或缺的环节,它涉及多种工艺和技术,对汽车的质量和性能有着重要影响。随着科技的不断进步,车件加工技术也在不断发展,为汽车制造提供了更高效、更精确的解决方案。车床件加工可以用于加工各种形状的工件,包括轴、齿轮、螺纹等。大连车件加工供货商

在车床件加工过程中,刀具的磨损是一个常见的问题。刀具磨损会导致加工质量下降、加工力增加和切削温度升高等问题。为了延长刀具的寿命,需要采取一些措施,如选择合适的刀具材料、合理的切削参数、适当的刀具润滑和冷却等。此外,定期对刀具进行检查和维护也是延长刀具寿命的重要措施。在车床件加工过程中,切削力和切削热是两个重要的问题。切削力会影响加工的稳定性和刀具的寿命,而切削热会导致工件变形和表面质量下降。为了降低切削力和切削热,可以采取一些措施,如选择合适的切削参数、采用刀具润滑和冷却等。此外,刀具的材料和几何形状也会对切削力和切削热产生影响。大连五金车床加工定制车床件加工可以通过刀具的切削力和切削温度的监测,实时调整加工参数,提高零件的加工精度和质量。

车件加工中的质量控制方法有以下几种:设计控制:在车件加工前,对产品的设计进行严格的控制,确保设计符合要求,包括尺寸、材料、工艺等方面。原材料控制:对车件加工所使用的原材料进行严格的控制,确保原材料的质量符合要求,包括材料的成分、硬度、强度等。加工工艺控制:对车件加工过程中的工艺进行控制,确保加工过程中的各个环节符合要求,包括加工设备的选择、加工工艺的参数设置等。检测控制:在车件加工过程中进行各种检测,包括尺寸检测、材料检测、硬度检测等,确保加工出的车件符合要求。过程控制:对车件加工过程中的各个环节进行控制,包括工艺参数的监控、操作人员的培训和管理等,确保加工过程的稳定性和可控性。

钻削是一种用于加工孔的加工操作。它通过旋转刀具,利用刀具的运动对工件进行切削,以达到加工孔的尺寸和表面质量的要求。钻削可以分为钻孔和铰孔两种形式。钻孔主要用于加工直径较小的孔,铰孔主要用于加工直径较大的孔。在进行车床件加工时,需要根据工件的要求和加工操作的特点,选择合适的切削工具和加工参数。切削工具的选择要考虑到工件材料、加工形式和加工要求等因素。加工参数的调整要考虑到切削速度、进给速度和切削深度等因素。通过合理选择和调整,可以实现精确的尺寸和表面质量要求。车床件加工需要操作人员具备一定的机械加工知识和技能,以确保加工质量。

螺栓加工的中心环节是切削加工。切削加工是通过切削工具对螺栓原材料进行切削、车削、铣削等操作,将其加工成螺纹形状。切削加工需要使用的切削工具和设备,如车床、铣床、钻床等。在切削加工过程中,需要控制加工参数,如切削速度、进给量、切削深度等,以确保螺栓的尺寸精度和表面质量。螺栓加工完成后,通常需要进行热处理。热处理是通过加热和冷却的方式改变螺栓的组织结构和性能。常见的热处理方法包括淬火、回火、正火等。热处理可以提高螺栓的强度、硬度和耐磨性,同时改善其内部组织结构,提高螺栓的使用寿命和可靠性。车床件加工可以通过刀具的切削深度和切削速度的调整,实现对零件的加工粗糙度和表面硬度的控制。宁波小型车件加工哪家专业

车件加工是指通过机械加工方法对汽车零部件进行加工和制造。大连车件加工供货商

随着工业化进程的不断推进,不锈钢杯头内角螺栓的市场需求也在不断增长。不锈钢杯头内角螺栓具有耐腐蚀、耐高温、抗拉强度高等优点,适用于各个行业的紧固需求。特别是在汽车、航空航天、电子等领域,对不锈钢杯头内角螺栓的需求更加迫切。因此,不锈钢杯头内角螺栓的市场前景广阔,有着良好的发展潜力。科技的不断进步和工业的不断发展,不锈钢杯头内角螺栓也在不断创新和改进。未来,不锈钢杯头内角螺栓将更加注重材料的研发和应用,以提高其耐腐蚀性和强度。同时,随着智能制造的兴起,不锈钢杯头内角螺栓也将朝着智能化方向发展,实现自动化生产和智能化控制。此外,环保和可持续发展也将成为不锈钢杯头内角螺栓发展的重要方向,推动其向更加环保和可循环利用的方向发展。大连车件加工供货商

- 常州精密五金车件加工定制 2024-08-05

- 无锡大型车床加工批发 2024-07-02

- 南京精密五金车床加工订制厂家 2024-07-02

- 沈阳车床加工厂商 2024-07-02

- 大连车件加工供货商 2024-07-02

- 佛山车件加工批发 2024-07-01

- 盐城五金车件加工哪家好 2024-07-01

- 常州小型车件加工哪家专业 2024-07-01