数据化与智能调度助力上下料系统优化 全自动上下料系统依赖于机械性能与数据化智能管理的结合。机器人在运行中采集工件数量、装夹状态、加工节拍及异常数据,并传输至生产管理系统分析。通过智能调度和任务优化,系统可在多机台、多工序间动态分配任务,实现负载平衡、减少瓶颈,提高产线整体效率。历史数据积累...

- 品牌

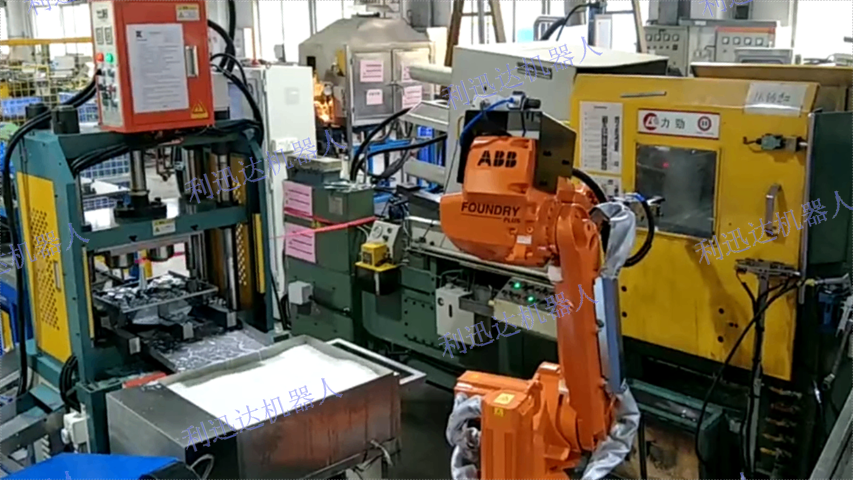

- ABB,发那科,库卡,新时达

- 型号

- IRB6710

- 产地

- 中国

- 厂家

- 广东利迅达机器人系统股份有限公司

全自动上下料系统的数据化与智能化管理优势

现代全自动上下料机器人工作站不仅关注物理搬运和加工环节,更通过数据化管理实现智能化生产。机器人系统在运行过程中持续采集工件数量、装夹状态、运行节拍、加工异常及设备健康状态等数据,并通过生产管理系统进行分析。这些数据可用于优化工艺流程、调整生产节拍和预测维护需求,形成闭环管理,提高生产线稳定性和设备利用率。同时,基于数据分析的智能调度系统,可在多机台、多工序间动态分配任务,实现生产负载均衡,减少瓶颈环节。这种数据化与智能化结合的全自动上下料方案,使企业在提高效率的同时,实现精细化管理和智能决策,为未来的数字化工厂和智能制造奠定基础。 多机台协同作业,节拍稳定可靠。桂林通用全自动搬运与上下料机器人工作站系列

全自动搬运与上下料机器人工作站

机床自动上下料系统在精密制造中的价值

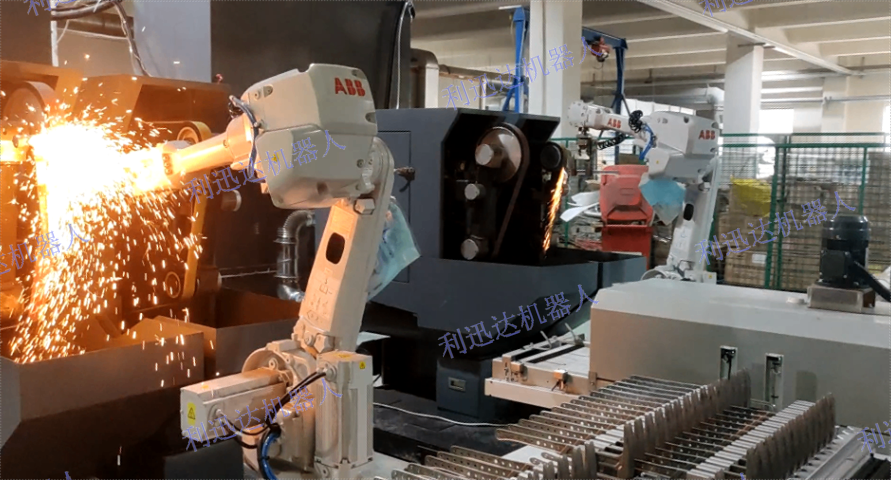

高精度零件的加工质量直接取决于装夹的稳定性和重复性。机床自动上下料系统通过精密机械手臂和柔性末端抓手,能够精确完成工件的抓取、定位和装夹动作。结合力控调节和视觉辅助系统,机器人可以自动适应不同工件尺寸、形状和重量,微调装夹姿态,减少偏移或震动对加工精度的影响。自动上下料系统支持连续加工和多机台联动,保持生产节拍一致,有效降低人工操作误差和返工率。通过稳定、重复性高的装夹操作,企业在高精度制造中不仅提升产品质量,也显著提高产能利用率和生产可靠性。 桂林通用全自动搬运与上下料机器人工作站系列力控技术保证装夹工件安全。

机床自动上下料系统提升精密加工可靠性

精密零件加工对装夹稳定性和重复性要求极高,而机床自动上下料系统通过机械手臂精细抓取、定位和装夹工件,实现加工过程的高可靠性。机器人可根据工件尺寸和形状自动调整抓取力度和装夹姿态,减少偏移和震动风险,保证加工精度。同时,系统支持连续作业和多机台联动,使生产线能够高效运转,减少人为操作干预。自动上下料不仅降低了返工率和报废率,也增强了企业在高精度加工领域的竞争力。通过与工艺参数的集成优化,机器人上下料系统在保障加工质量的同时,实现产能和效率的双重提升。

全自动上下料系统对企业柔性化生产的贡献

在多品种、小批量生产趋势下,企业面临生产柔性化和效率提升的双重挑战。全自动上下料系统通过可调路径、视觉识别及柔性末端抓手,实现不同工件的快速切换和精细装夹,保证加工质量和节拍稳定。系统可灵活应对不同机床和工序的生产需求,缩短换型时间,提升产线响应速度。同时,自动上下料减少人工干预,降低操作风险,并通过数据化管理实现产线任务可追踪、可优化。柔性化上下料不仅满足多品类小批量生产需求,还为企业构建高效、可控的智能生产体系提供了坚实基础。 上下料机器人可在多机台间切换。

数据化管理助力自动化上下料系统优化全

自动上下料系统在运行过程中会采集大量生产和工艺数据,包括工件数量、装夹状态、运行节拍和异常信息。这些数据通过分析,可优化生产节拍、调度策略和工艺参数,实现闭环生产管理。智能调度系统能够在多机台、多工序之间动态分配任务,平衡产线负载,减少瓶颈,提高产线整体利用率。同时,历史数据积累可用于预测设备维护和优化加工流程。通过数据化和智能化管理,企业不仅实现了自动化生产,还提升了生产透明度和决策效率,为数字化工厂建设奠定基础,使生产体系更加高效、稳定和可持续。 精密装夹提升加工一致性和精度。广西自动化全自动搬运与上下料机器人工作站系列

自动上下料减少人工操作风险。桂林通用全自动搬运与上下料机器人工作站系列

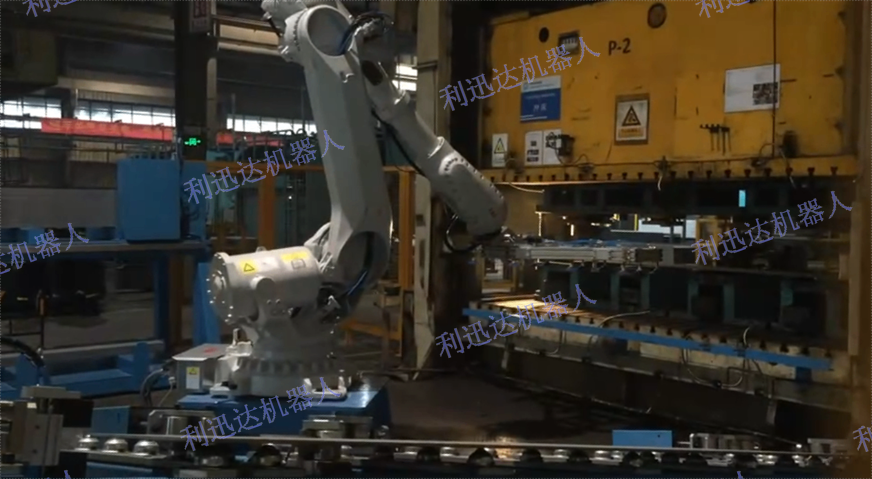

多工序机床自动上下料系统的集成优势

在多工序加工场景中,机床自动上下料系统的集成显得尤为重要。通过将机器人与多台机床、输送线和料仓进行高度集成,企业能够实现连续加工,避免人工在工序间切换造成的停机和效率损失。机器人可自动识别工件类型、尺寸及加工状态,精确完成装夹、卸料及移送操作,确保每个工序的加工条件稳定可靠。通过集中控制和可视化监控,生产管理人员可以实时掌握各机床的状态与加工进度,快速调整生产节奏。自动化集成不仅提高生产效率,还增强了生产线的柔性化,使企业能够应对多批次、多品种的生产需求,保持高效、稳定的加工能力。 桂林通用全自动搬运与上下料机器人工作站系列

广东利迅达机器人系统股份有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在广东省等地区的机械及行业设备中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,广东利迅达机器人系统股份供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!

- 广西全自动搬运与上下料机器人工作站维保 2026-03-08

- 自动化全自动搬运与上下料机器人工作站保养 2026-03-08

- 河北工业全自动搬运与上下料机器人工作站设备价钱 2026-03-08

- 防城港定做全自动搬运与上下料机器人工作站售后服务 2026-03-05

- 江门自动化全自动搬运与上下料机器人工作站维修 2026-03-05

- 柳州自动化全自动搬运与上下料机器人工作站供应商 2026-03-05

- 辽宁全自动搬运与上下料机器人工作站降价 2026-03-03

- 钦州通用全自动搬运与上下料机器人工作站耗材 2026-03-03

- 中山自动化全自动搬运与上下料机器人工作站维修 2026-03-01

- 茂名自动化全自动搬运与上下料机器人工作站生产厂家 2026-03-01

- 防城港自动化全自动搬运与上下料机器人工作站 2026-03-01

- 茂名直销全自动搬运与上下料机器人工作站 2026-02-28

-

深圳直销全自动搬运与上下料机器人工作站生产厂家 2026-02-24 13:17:04智能调度与数据分析在上下料系统中的作用 现代自动化上下料系统不仅依赖机械硬件,还通过数据分析和智能调度实现生产优化。机器人在运行中持续采集工件数量、装夹状态、加工进度及异常信息,通过数据分析优化生产节拍和任务分配。智能调度系统能够在多机台、多工序之间动态调整任务,平衡生产负荷,减少瓶颈环节...

-

桂林通用全自动搬运与上下料机器人工作站系列 2026-02-14 04:19:01全自动上下料系统的数据化与智能化管理优势 现代全自动上下料机器人工作站不仅关注物理搬运和加工环节,更通过数据化管理实现智能化生产。机器人系统在运行过程中持续采集工件数量、装夹状态、运行节拍、加工异常及设备健康状态等数据,并通过生产管理系统进行分析。这些数据可用于优化工艺流程、调整生产节拍和...

-

桂林通用全自动搬运与上下料机器人工作站耗材 2026-02-12 23:19:00全自动上下料机器人在多品类加工中的适应性 在现代制造企业中,生产产品种类多、批量变化快,如何保持加工效率和品质稳定性成为关键挑战。全自动上下料机器人工作站通过柔性末端执行器、可编程控制及视觉识别系统,实现对不同工件的快速切换和适应。例如,在机床加工过程中,机器人能够根据工件尺寸、形状及加工...

-

惠州工业全自动搬运与上下料机器人工作站维修 2026-02-10 00:23:51数据化与智能调度在自动上下料系统中的价值 现代全自动上下料系统依赖于机械性能与数据化智能管理的结合。机器人在运行过程中持续采集工件数量、装夹状态、加工节拍及异常信息,并传输至生产管理系统进行分析。通过智能调度,系统可在多机台、多工序之间动态分配任务,实现生产负载均衡和节拍优化。历史数据积累...

-

阳江工业全自动焊接机器人工作站系列

2026-03-09 -

天津直销智能刀具打磨机器人系统供应商

2026-03-09 -

通用全自动打磨机器人工作站耗材

2026-03-08 -

济南智能刀具打磨机器人系统设备价钱

2026-03-08 -

广西全自动搬运与上下料机器人工作站维保

2026-03-08 -

南宁工业智能刀具打磨机器人系统供应商

2026-03-08 -

钦州自动化全自动焊接机器人工作站生产厂家

2026-03-08 -

广州智能刀具打磨机器人系统供应商

2026-03-08 -

广西全自动打磨机器人工作站耗材

2026-03-08