- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

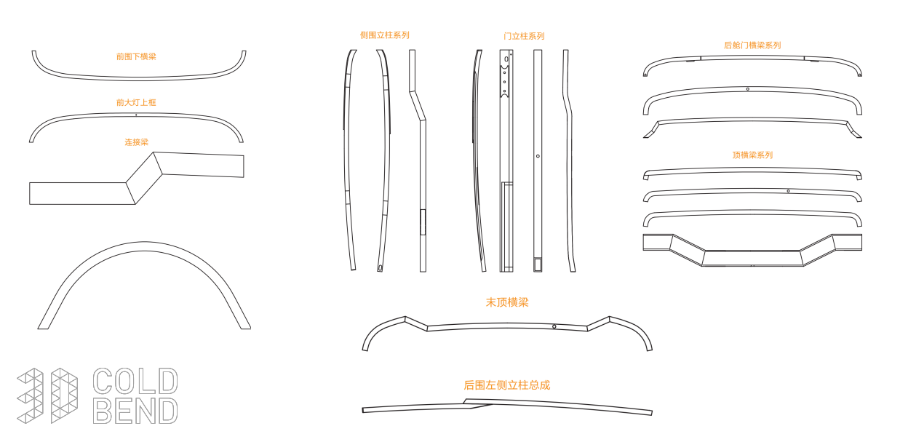

强度较高铝合金辊压件因轻量化、强度较高特性,广泛应用于航空航天、汽车工业等领域。原材料选用 6061-T6 铝合金型材,抗拉强度≥290MPa,屈服强度≥240MPa,进场前需进行固溶处理与人工时效,确保材质性能稳定。辊压成型前对铝合金型材进行预热处理,温度控制在 120-150℃,保温 30 分钟,降低材料硬度,提高塑性,避免辊压时产生开裂。辊压设备选用高精度数控辊压机,配备伺服驱动系统,轧辊转速精度 ±0.1m/min,压下量调节精度 ±0.01mm。根据零件复杂程度设计多道次渐进式辊压模具,模具材质选用 Cr12MoV 合金钢,经淬火 + 回火处理,硬度 HRC60-64。辊压过程中实时监测材料成型状态,通过激光测径仪检测截面尺寸,误差超过 ±0.03mm 时自动调整轧辊参数。成型后进行去应力退火处理,温度 300-350℃,保温 2 小时,消除辊压过程中产生的残余应力,防止零件变形。后续进行表面阳极氧化处理,氧化膜厚度≥15μm,提高耐磨性与耐腐蚀性,同时根据需求进行着色处理,满足外观要求。辊压件成型后需经过定径工序,使截面尺寸进一步稳定,提高产品的直线度和一致性。铝合金左右围蒙皮模具

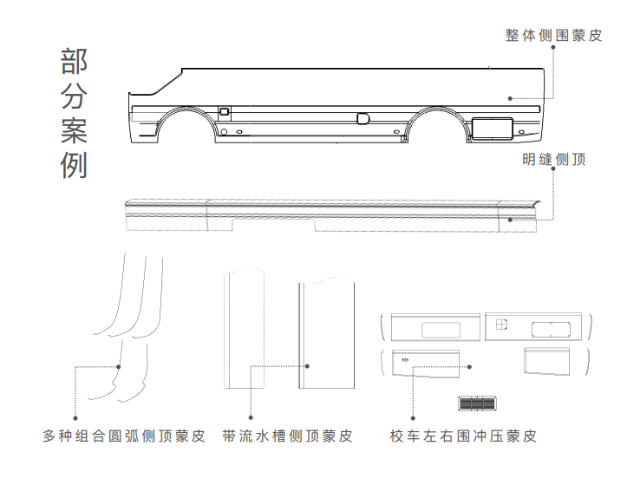

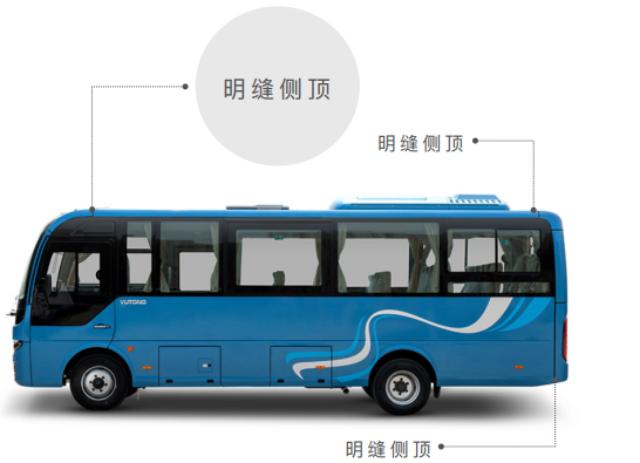

辊压件的磁性检测针对无磁要求的辊压件(如电子设备配件、医疗器械部件),评估其磁性强弱,避免影响周边磁性敏感元件。检测采用磁通计或高斯计,测量范围 0-200mT,测量精度 ±1mT,在辊压件表面均匀选取测点,剩余磁感应强度≤5mT 为合格,对于高精度无磁要求的产品,剩余磁感应强度需≤1mT。磁性检测需在无外部磁场干扰的环境中进行,避免环境磁场影响检测结果。对于有磁性要求的辊压件(如磁性支架),需检测其磁通量与磁场分布,磁通量需符合设计要求,磁场分布均匀,确保磁性功能达标。磁性检测不合格的无磁辊压件,需更换无磁材料或进行消磁处理,消磁后重新检测,直至符合无磁要求。大巴侧顶蒙皮市价辊压件的材料选择需考虑强度、韧性和成形性,常用的有低碳钢、不锈钢和铝型材。

辊压件的弯曲强度检测针对承受弯曲载荷的辊压件(如支架、横梁),评估其抵抗弯曲变形与断裂的能力。检测采用三点弯曲试验或四点弯曲试验,根据产品结构选择合适的支撑跨度与加载方式。试验设备选用电子万能试验机,加载速度控制在 1-3mm/min,记录载荷 - 位移曲线,计算弯曲强度与弯曲弹性模量,弯曲强度需≥设计要求的强度值(如≥300MPa),弯曲变形在弹性范围内,卸载后无永远变形。对于需要承受冲击弯曲的辊压件,还需进行冲击弯曲试验,在规定的冲击能量下,样品无断裂、裂纹为合格。弯曲强度检测过程中,需确保样品安装牢固,加载点对准试验位置,避免产生附加应力影响检测结果。弯曲强度不合格的产品,需增加材料厚度、优化截面结构或改进辊压工艺,提升弯曲承载能力。

电梯轿架辊压件作为电梯承载关键部件,需具备极高的强度与运行稳定性,制造工艺严格遵循电梯行业安全标准。原材料选用 Q345B 或 Q355B 强度较高钢带,厚度 6-10mm,抗拉强度≥470MPa,屈服强度≥345MPa,材质均匀无夹层、气孔等缺陷。辊压成型采用 18-22 道次较高精度连续辊压工艺,轧辊模具经三维建模与有限元分析优化,经五轴加工中心精加工,辊面精度≤0.008mm。辊压设备配备光栅尺与力传感器,实时监测成型尺寸与轧制力,尺寸误差超过 ±0.03mm 或轧制力异常时自动停机调整。成型过程中控制轧制速度 4-6m/min,保证金属组织致密,避免产生残余应力。成型后进行定尺切断,长度公差 ±0.5mm,切口经磨削加工,垂直度误差≤0.08mm/m。后续进行热处理,采用调质处理,硬度 HB220-250,提高部件韧性与耐磨性。表面处理采用电泳涂装工艺,漆膜厚度≥30μm,盐雾试验≥800 小时。后续进行承载测试与运行稳定性测试,轿架在电梯额定载荷 1.25 倍下无明显变形,运行时振动加速度≤0.1m/s²,满足电梯安全运行标准。更换产品规格时需快速调整轧辊的轴向定位。

汽车底盘加强件辊压件(如纵梁加强板、横梁支架)需提升汽车底盘的承载能力与抗冲击性能,制造工艺注重强度与轻量化的平衡。原材料选用 HC420LA 或 HC460LA 强度较高汽车用钢,屈服强度≥420MPa,抗拉强度 480-600MPa,材料延伸率≥18%,满足汽车轻量化与强度较高要求。辊压成型采用 14-18 道次连续辊压工艺,轧辊模具根据底盘结构设计异形截面,截面尺寸公差 ±0.15mm,直线度误差≤0.15mm/m,确保与底盘其他部件贴合紧密。辊压设备配备同步控制系统,上下轧辊转速一致,避免材料跑偏,跑偏量控制在 ±0.1mm 以内。成型过程中对关键尺寸进行实时检测,采用激光测距仪,测量精度 ±0.02mm,数据反馈至控制系统实现闭环控制。成型后进行冲孔与切断,冲孔采用数控冲床,孔径公差 H10,孔位度误差≤0.2mm,切断长度公差 ±0.3mm。表面处理采用电泳涂装工艺,漆膜厚度≥25μm,电泳后进行高温烘烤,确保漆膜附着力达到 GB/T 9286-1998 1 级标准。后续进行抗冲击测试与焊接强度测试,加强件在规定冲击载荷下无明显变形,与底盘焊接后焊缝强度≥母材强度,满足汽车底盘安全性能要求。对用于建筑结构的辊压件,需按相关标准进行力学性能和耐腐蚀性能测试。大巴侧顶蒙皮市价

我们严格控制轧辊的径向与轴向跳动精度。铝合金左右围蒙皮模具

农机配件辊压件(如农机车架横梁、播种机导轨)需适应田间恶劣工况,具备强度较高、抗冲击与耐锈蚀特性。原材料选用 Q355B 强度较高钢带,厚度 3-6mm,抗拉强度≥470MPa,屈服强度≥355MPa,材料冲击韧性≥34J/cm²(-20℃)。辊压成型前对钢带进行预处理,采用抛丸除锈,表面粗糙度 Ra3.2-6.3μm,去除氧化皮与杂质,增强后续涂层附着力。辊压采用重型数控辊压机,配备强度较高轧辊,轧辊材质为 9Cr2Mo,经淬火 + 低温回火处理,硬度 HRC62-65,确保承受重载而不变形。成型工艺为 12-16 道次渐进式辊压,每道次压下量根据材料力学性能计算,避免产生裂纹,成型后截面尺寸公差 ±0.3mm,直线度误差≤0.25mm/m。成型后进行焊接加固,采用 CO₂气体保护焊,焊接电流 120-180A,焊缝高度≥5mm,经 UT 超声波探伤无内部缺陷。表面处理采用喷塑 + 底漆工艺,漆膜总厚度≥80μm,盐雾试验≥500 小时,防止田间潮湿环境锈蚀。后续进行载荷测试,确保配件能承受农机作业时的振动与载荷,无明显变形或损坏。铝合金左右围蒙皮模具

- 浙江车身辊压件批发价格 2026-02-14

- 江苏大客车辊压件参考价 2026-02-13

- 商务车蒙皮成型模具 2026-02-13

- 云南钢材质辊压件 2026-02-13

- 铝合金左右围蒙皮模具 2026-02-13

- 浙江一体成型辊压件厂商 2026-02-12