- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

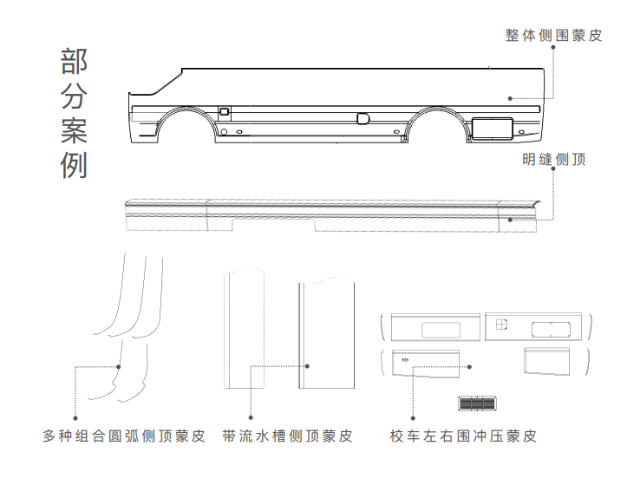

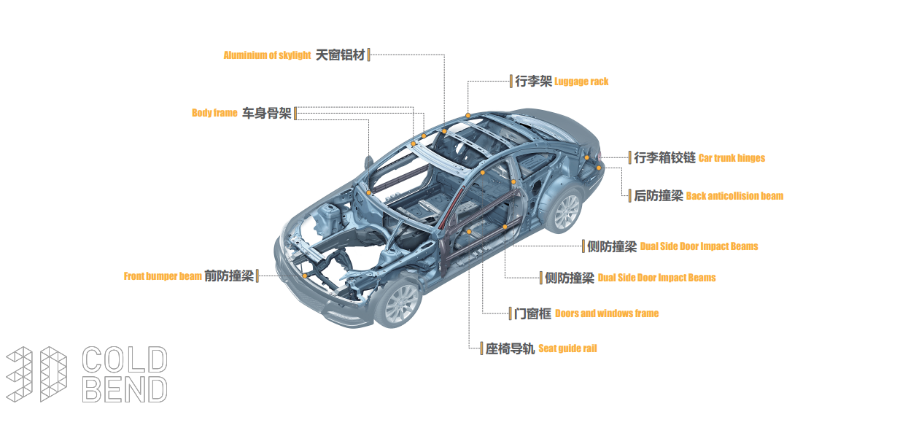

复合材料辊压件的材料技术结合了不同材质的优势,常见类型包括金属 - 塑料复合、金属 - 纤维复合等。金属 - 塑料复合辊压件以金属板材为基材(如低碳钢、铝合金),表面复合一层塑料(如 PVC、PE),兼具金属的强度与塑料的耐腐蚀性、绝缘性,适用于电气、装饰领域。复合工艺可采用热压复合或 extrusion 复合,热压温度控制在 150-200℃,压力 0.5-1.0MPa,确保金属与塑料紧密贴合,剥离强度≥1.5N/mm。金属 - 纤维复合辊压件(如钢 - 玻璃纤维复合)通过在金属基体中添加纤维增强相,提升强度与耐磨性,纤维含量通常控制在 10%-30%,均匀分布于基体中,避免团聚。复合材料辊压时需考虑不同材质的变形协调性,控制辊压速度与压力,防止分层、开裂等缺陷。矫直机先对原材料进行初步矫平处理。客车侧围蒙皮厂家

辊压件的装配兼容性检测用于验证辊压件与其他部件的装配配合效果,确保产品能够顺利组装。检测前需准备配套的装配部件,确保配套部件质量合格,尺寸符合装配要求。装配兼容性检测采用实际装配试验,按照产品装配工艺规程进行组装,记录装配过程中的配合情况,如是否存在装配困难、间隙过大或过小、定位不准确等问题。装配间隙检测采用塞尺测量,关键配合部位间隙需控制在设计范围内(通常≤0.5mm),无卡滞、松动现象。对于需要螺栓连接的辊压件,需检测螺栓孔位度与孔径公差,采用坐标测量仪测量孔位度误差≤0.3mm,孔径公差符合 H10 级要求,确保螺栓能够顺利安装且连接牢固。装配兼容性检测过程中发现的问题,需反馈至设计与生产部门,调整辊压件尺寸或装配工艺,确保批量生产的产品具备良好的装配兼容性,满足总装要求。新能源辊压件定制在线冲孔、压花可在成型过程中同步完成。

辊压件的疲劳性能检测针对承受反复载荷的辊压件(如机械传动部件、汽车底盘件),评估其长期使用的可靠性。检测采用疲劳试验机,根据产品实际受力情况设定加载方式(如拉压疲劳、弯曲疲劳)、加载频率(通常 10-50Hz)与加载应力(一般为屈服强度的 50%-70%)。检测过程中记录疲劳循环次数,直至样品出现裂纹或断裂,疲劳寿命需达到设计要求(通常≥10⁶次循环)。对于关键部件,还需进行疲劳裂纹扩展速率测试,采用断裂力学方法,测量裂纹扩展速率,确保在设计使用寿命内裂纹不会快速扩展导致失效。疲劳性能检测需选取不同批次的样品进行测试,确保检测结果的代表性,若疲劳寿命未达到要求,需优化辊压工艺、改善材料性能或加强结构设计,提升产品的抗疲劳能力,避免使用过程中因疲劳失效引发安全事故。

防水密封材料辊压件的材料技术注重提升密封性与耐水性,防止水分渗透,适用于密封、防水部件(如密封圈、防水卷材、管道接口)。常用防水密封材料包括丁腈橡胶(NBR)、氟橡胶(FKM)、硅橡胶、EPDM 橡胶、防水塑料(如 HDPE、PVC)等,丁腈橡胶耐油性好、密封性佳,适用于油水环境密封;氟橡胶耐腐蚀性、耐候性优异,适用于恶劣环境密封;EPDM 橡胶耐候性、耐臭氧性好,适用于户外防水密封;HDPE、PVC 防水塑料耐水性强,适用于管道、防水卷材。防水密封材料辊压前需确保表面清洁,无油污、杂质;辊压工艺需控制压力与温度,确保材料致密,避免产生气孔、缝隙。密封性能需通过水压试验、气密性试验验证,确保在设计压力下无渗漏;耐水性需通过浸泡试验验证,长期浸泡后性能无明显下降。我们定期对员工进行标准化操作与技能培训。

电梯导轨辊压件是电梯运行的关键导向部件,其制造精度直接影响电梯运行平稳性与安全性。原材料选用 Q235B 或 Q345B 热轧钢带,厚度 8-12mm,材质均匀,无夹层、气孔等缺陷,抗拉强度≥470MPa。辊压成型采用 20-24 道次较高精度连续辊压工艺,轧辊模具采用三维建模与仿真优化设计,经五轴加工中心精加工,辊面精度≤0.005mm。辊压设备配备光栅尺检测系统,实时监测导轨截面尺寸,误差超过 ±0.02mm 时自动停机调整。成型过程中控制轧制速度 5-8m/min,保证金属组织均匀,避免产生残余应力。成型后进行定尺切断,长度公差 ±1mm,切口经磨削加工,垂直度误差≤0.05mm/m。后续进行热处理,采用调质处理,硬度 HB220-250,提高导轨耐磨性与韧性。表面处理采用淬火 + 回火 + 磨削工艺,导轨工作面粗糙度 Ra0.4μm,直线度误差≤0.02mm/m。后续进行载荷测试与导向精度检测,确保导轨能承受电梯额定载荷,运行时导向偏差≤0.1mm,满足电梯安全运行标准。辊压件的生产记录包括材料批号、工艺参数和检测结果,便于质量追溯和问题分析。湖南辊压件市场价格

辊压件的生产工艺需根据产品用途不断优化,在成本和性能之间取得平衡。客车侧围蒙皮厂家

集装箱角件辊压件作为集装箱的关键受力部件,需具备较高的强度与耐腐蚀性,其制造工艺严格遵循行业标准。原材料选用 Q355NH 耐候钢,厚度 10-16mm,耐候性符合 GB/T 4171-2008 要求,锈层附着力强,可在户外自然环境下长期使用。辊压成型前对钢板进行开平与校平,校平精度≤0.3mm/m,表面无明显凹凸缺陷。辊压采用大型数控辊压机,配备重型轧辊,轧辊材质为 Cr12MoV,经深冷处理,硬度 HRC63-66,确保承受大吨位压力而不变形。成型工艺为 16-20 道次渐进式辊压,每道次压下量精确计算,避免材料产生裂纹或分层,成型后角件截面尺寸公差 ±0.5mm,角度误差≤0.3°。成型后进行焊接加工,采用埋弧焊,焊缝高度≥8mm,经 UT 超声波探伤与 MT 磁粉探伤,确保无内部裂纹与表面缺陷。表面处理采用抛丸除锈后涂防锈漆,漆膜厚度≥100μm,或采用热浸镀锌工艺,镀锌层厚度≥100μm,盐雾试验≥2000 小时。后续进行拉力测试与冲击测试,确保角件抗拉强度≥500MPa,冲击韧性≥40J/cm²,满足集装箱运输过程中的重载与碰撞需求。客车侧围蒙皮厂家

- 浙江大客车侧围蒙皮 2026-02-07

- 四川辊压件行价 2026-02-07

- 整体式辊压件成型工艺 2026-02-07

- 商务车车身骨架厂家 2026-02-07

- 校车左右围冲压蒙皮配套 2026-02-07

- 双辊车身立柱市价 2026-02-07

- 深圳辊压件哪家好 2026-02-07

- 上海辊压件批发价格 2026-02-07

- 一体成型车身冷湾件厂家 2026-02-07

- 集成式车身骨架供应 2026-02-06

- 一体成型车身立柱价格 2026-02-06

- 上海商务车整体蒙皮 2026-02-06