传统滑动导引在运行过程中,由于导轨与滑块之间的接触面较大,且容易受到油膜逆流及润滑不充分等因素的影响,导致平台运动精度不良和轨道接触面磨损较快。随着运行时间的增加,导轨的磨损会逐渐加剧,从而导致设备的精度下降,需要频繁进行维护和修复。而直线导轨的滚动导引方式使得滚动体与导轨和滑块之间的接触面积较小,磨耗极小。同时,直线导轨的结构设计和制造工艺能够保证其在长期运行过程中保持较高的精度稳定性。即使在长时间、高负载的工作条件下,直线导轨的精度下降也非常缓慢,能够确保机台长期稳定运行,**降低了设备的维护成本和停机时间。检测仪探头移动依靠直线滑轨,静音设计能确保检测过程稳定,减少外界干扰。张家界微型导轨直线滑轨设备制造

滚动体是直线导轨实现低摩擦、高精度运动的关键部件。在大多数直线导轨中,常用的滚动体为钢珠,因为钢珠具有良好的滚动性能和较高的硬度,能够在承受较大负载的同时保持较低的摩擦系数。钢珠的直径和数量根据直线导轨的规格和负载要求进行合理选择,一般来说,直径较大的钢珠能够承受更大的负载,但运动灵活性相对较差;而直径较小的钢珠则具有更好的运动灵活性,但承载能力相对较弱。此外,在一些重载或高精度要求的场合,也会采用滚柱作为滚动体。滚柱与导轨的接触面积较大,能够承受更大的负载和力矩,适用于对刚性和精度要求极高的应用场景。河南TBI丝杆直线滑轨能耗制动半导体制造中,依赖其微米级定位能力完成芯片的精密加工流程。

在机床加工领域,直线滑轨扮演着至关重要的角色。无论是数控车床、铣床、磨床还是加工中心,直线滑轨都为机床的工作台、刀架等运动部件提供了精细的直线运动。高精度的直线滑轨能够保证机床在加工过程中,刀具与工件之间的相对位置精度,从而实现高精度的零件加工。同时,直线滑轨的高速度和高刚性特性,使得机床能够在高速切削和重载切削条件下稳定运行,提高了加工效率和表面质量。例如,在航空航天零部件加工中,对于零件的精度和表面质量要求极高,直线滑轨的应用能够确保机床精确地加工出复杂的零部件形状,满足航空航天行业对零部件质量的严格标准。

直线导轨的高精度源于其精密的制造工艺和严谨的装配流程。在导轨的加工过程中,采用先进的研磨技术、高精度的数控加工设备,使得导轨的直线度、平面度等几何公差达到极小值。例如,在一些**数控机床的直线导轨制造中,导轨的直线度误差可控制在每米不超过 5 微米。而滑块与导轨之间的精密配合,以及滚动体的均匀分布,进一步保障了运动部件在运行过程中的精确导向,无论是微小的进给运动还是长距离的快速移动,都能维持极高的精度,满足诸如精密模具加工、光学镜片研磨等对尺寸精度要求苛刻的应用场景。滚柱型直线滑轨因线接触,承载能力比同规格滚珠型高 2-3 倍,适合重载场景。

精度是衡量直线滑轨性能的**指标之一,直接影响设备的加工精度和运行稳定性。直线滑轨的精度主要包括定位精度、重复定位精度和反向间隙。定位精度是指滑块在导轨上运动时,实际位置与理论位置的偏差;重复定位精度是指滑块多次往返运动后,回到同一位置的精度;反向间隙则是指滑块在反向运动时,由于滚珠与滚道之间的间隙导致的位置偏差。现代高精度直线滑轨的定位精度可达 ±1 - 2μm,重复定位精度可达 ±0.5 - 1μm,能够满足精密加工和**制造的严格要求。(二)负载能力负载能力是指直线滑轨能够承受的最大载荷,包括径向载荷、轴向载荷和倾覆力矩。不同类型和规格的直线滑轨,其负载能力存在较大差异。滚珠直线滑轨的额定动载荷通常在几百牛顿到几万牛顿之间,而滚柱直线滑轨的额定动载荷可达几十万牛顿。在实际应用中,需要根据设备的工作负载、运动方式和工况条件,合理选择直线滑轨的型号和规格,以确保其能够安全、可靠地运行。能有效吸收运动过程中的振动,提升设备运行的稳定性与静音效果。安徽智能直线滑轨常用知识

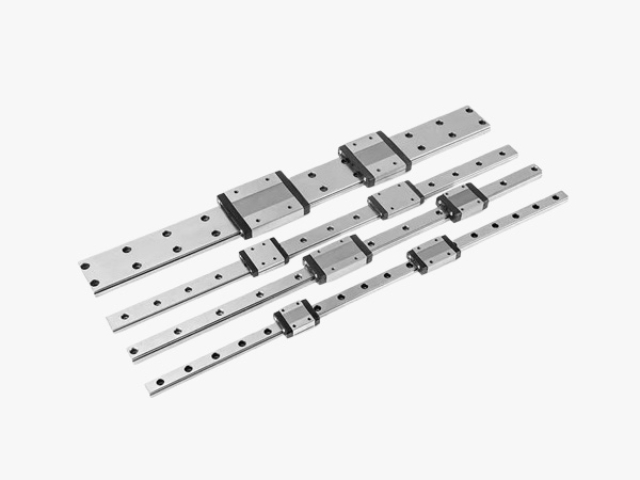

可通过轨道埋头孔和滑块螺纹孔安装,适配不同的安装布局需求。张家界微型导轨直线滑轨设备制造

线性滑轨的工作原理基于滚动摩擦。当滑块在导轨上运动时,滚动体在滑块与导轨之间滚动,相较于传统的滑动摩擦,滚动摩擦的阻力***减小,一般可降至滑动摩擦的几十分之一。这使得运动部件能够以更高的速度运行,同时消耗更少的能量。例如,在自动化生产线上,线性滑轨可以使机械手臂快速、精细地抓取和放置零部件,**提高了生产效率。在高精度要求的场景中,线性滑轨的优势尤为明显。由于滚动体与导轨之间的接触面积小,且接触点分布均匀,能够有效减少运动过程中的振动和偏差,从而实现微米级甚至更高精度的定位。在数控机床中,线性滑轨能够保证刀具或工作台在加工过程中按照预设的路径精确移动,确保加工出的零件尺寸精度和表面质量达到极高的标准。张家界微型导轨直线滑轨设备制造