利迅达机器人的产品型号系统体现了其技术深度和客户导向。型号如LXD-ABB1200-07-07-D-4A□-2Q□包含多个代码,分别**机器人型号、上料台类型、砂带机工位等。这种编码系统允许客户定制化选择,确保设备匹配具体需求。例如,ABB1200-07-07-05机器人适用于高负载任务...

- 品牌

- ABB,发那科,库卡,新时达

- 型号

- LXD-ABB1200-07-07-D-4A-1-2Q-D

- 电压

- 380

- 产地

- 广东

- 厂家

- 广东利迅达机器人系统股份有限公司

轻量化技术带来的性能提升通过有限元优化与复合材料应用,新一代机器人减重23%的同时刚性提升15%。轻量化带来连锁效益:基础造价降低18%,安装周期缩短40%,能耗下降12%。在楼宇工厂场景中,减重使设备可直接安装在二层以上车间,无需加固地面。某企业利用此特性将打磨单元集成在装配线旁,减少工序间搬运,整体物流效率提升25%。工艺参数智能推荐的**系统利迅达开发的工艺推荐引擎汇聚了千余个成功案例,用户输入材料特性、目标粗糙度等参数,系统即可推荐比较好工具组合与加工参数。某新手操作工使用此系统处理的***个工件就达到专业水平,学习曲线缩短80%。系统还具备自我进化能力,每新增一个加工案例都会优化推荐算法,目前对常见材料的参数推荐准确率达92%,接近高级工艺师水平。设备模块化设计便于后期维护,单个部件更换不影响整体系统运行。广东自动化小型打磨去毛刺设备检修

小型打磨去毛刺设备

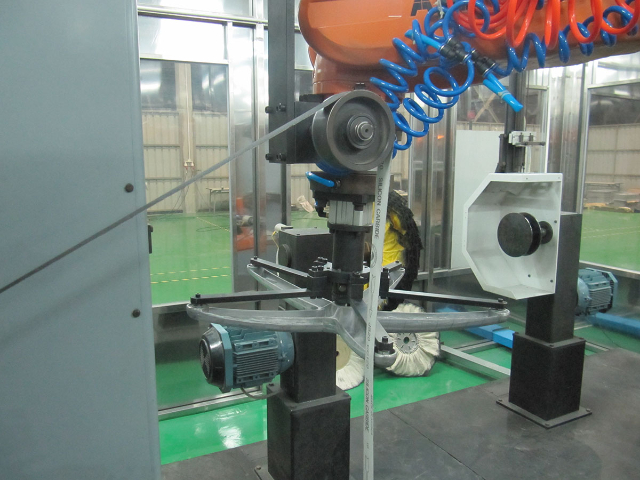

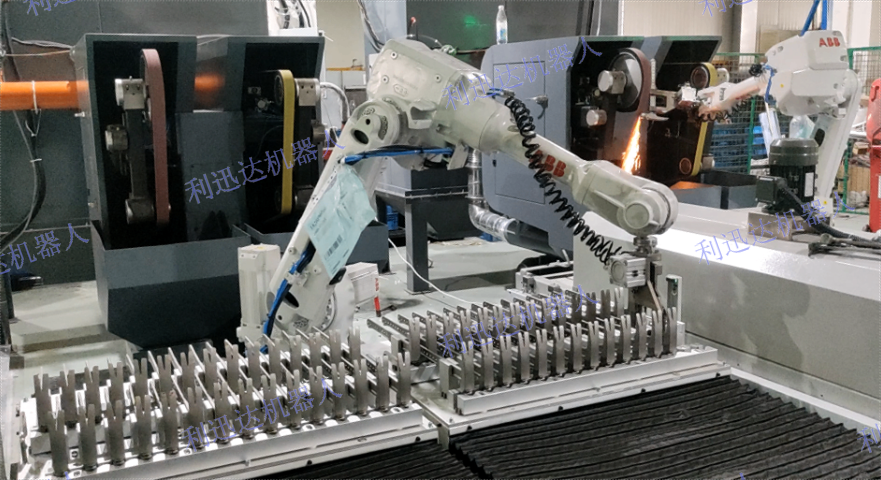

在现代制造业中,小型打磨去毛刺设备正成为中小企业转型升级的关键工具。利迅达机器人推出的这款设备集高效、安全与灵活于一身,特别适合空间有限的生产环境。与传统大型自动化生产线相比,它不需要庞大的场地投资,却能实现自动化打磨的**功能。设备采用先进的机器人技术,如ABB系列型号,确保操作精度和稳定性。同时,它支持多种配置选项,包括上料台类型和砂带机工位,用户可根据实际需求定制,**提升了适用性。这不仅帮助企业降低初始投入,还通过自动化流程减少人为错误,提高整体生产效率。随着制造业向智能化和柔性化发展,这类设备将成为企业提升竞争力的重要助力。利迅达作为行业**者,致力于为客户提供***解决方案,帮助实现高质量、低成本的生产目标。 广东工业小型打磨去毛刺设备保养长期运营成本因自动化而降低,投资回报周期较短且效益持久。

创新商业模式打破资金壁垒为降低客户资金压力,利迅达联合金融机构推出融资租赁方案。客户首付30%即可获得设备使用权,剩余款项从节约的人工成本中分期支付。某初创企业通过此方案在成立当年就建成自动化产线,较原计划提前2年实现规模化生产。更创新的“共享工作站”模式在工业园区试点,5家企业共用**设备,根据使用时长分摊费用。这种模式使小批量用户也能享受先进制造技术,设备利用率提升至90%以上。这些金融创新正在改变制造业的投资逻辑,使技术升级不再受制于当期资金规模。智能运维系统构建的可靠性保障利迅达设备的预测性维护系统通过分析电流、振动等多维度数据,建立设备健康评估模型。当检测到机器人关节减速器油脂劣化时,系统会提前4周提示保养,避免突发故障。在远程支持方面,**可通过AR眼镜指导现场人员处理复杂故障,平均修复时间缩短40%。某连续生产企业记录显示,采用智能运维后设备年意外停机时间从56小时降至8小时,产能损失减少约120万元。这种可靠性保障特别适合“无人化车间”需求,为制造业迈向24小时连续运行奠定基础。

砂带机工位是打磨中心,利迅达提供多种配置。四工位砂带机(4A)带后驱和力控,适合高精度需求,减少工件损伤。两工位砂带机(2A)经济实用,适用于小批量生产。抛光机工位(4B或2B)前驱不带力控,侧重效率,用于表面光洁度要求不高的场景。组合如2A2B实现多功能处理。这些工位均采用耐用材料,确保长期稳定运行。自动补蜡机构在打磨中起到关键作用,减少摩擦和过热,延长工具寿命。单工位补蜡机构(1)适合简单应用,而多工位如两工位(2)或四工位(4)支持高速生产。不附补蜡机构时,用户可手动处理,但自动化版本提升一致性。利迅达的机构智能控制蜡量,避免浪费,降低成本。去毛刺工位增强设备功能性,二工位(10)或四工位(40)选项支持多面处理,提高效率。双工位(20)或三工位(30)适用于复杂工件。不附去毛刺时,设备专注于打磨。利迅达的工位设计精细,去除毛刺同时保护工件完整性。 该设备采用先进力控系统,实时调整打磨压力以保护精密工件表面质量。

随着智能制造的深入推进,利迅达机器人打磨去毛刺设备正成为传统制造业转型升级的关键助力。这款设备不仅实现了加工过程的全部自动化,更通过智能化控制系统实现了工艺参数的精细调节。设备搭载的ABB机器人本体具备优越的运动控制能力,配合高精度力控系统,能够根据工件表面的实际情况自动调整打磨压力,确保处理效果均匀一致。特别值得一提的是,设备采用模块化设计理念,用户可根据生产需求灵活选配不同功能的加工工位,如四工位砂带机、自动补蜡机构或多工位去毛刺单元等。这种高度可定制的特性使得设备能够适应多样化生产场景,从精密零部件到大型结构件都能游刃有余。此外,设备还配备了完善的数据采集系统,能够实时记录生产过程中的各项参数,为质量追溯和工艺优化提供有力支持。 该设备能提升操作安全性,有效避免工人在危险环境中的直接接触。东莞自动化小型打磨去毛刺设备降价

智能补蜡系统根据使用量自动补充,确保抛光效果一致并延长耗材寿命。广东自动化小型打磨去毛刺设备检修

实时质量控制系统的闭环优化机制在线测量系统与机器人形成质量闭环,每个工件加工后即刻进行三维扫描,数据反馈至控制系统自动修正偏差。某航空航天企业使用此系统后,叶片轮廓精度从±±,且100%实现数字化质检报告。更智能的是,系统通过统计过程控制(SPC)分析质量趋势,当发现尺寸波动接近公差限时,会自主调整补偿值。这种实时优化使设备具备“自我完善”能力,某生产线运行半年后,产品标准差降低40%,达到六西格玛质量水平。节能技术贡献碳中和目标利迅达设备通过多项创新响应低碳制造需求。再生制动系统将机械能转化为电能,较传统设备节能15%。轻量化设计减少材料用量,每台设备减重80kg相当于降低碳排放120kg。**突出的是工艺优化带来的整体节能,通过缩短空行程与优化加速曲线,单件产品能耗下降25%。某制造基地年处理工件200万件,据此测算年节电量达38万度,减少碳排放270吨。这些数据正在成为企业ESG报告的重要素材,助力绿色供应链建设。 广东自动化小型打磨去毛刺设备检修

广东利迅达机器人系统股份有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在广东省等地区的机械及行业设备行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为*****,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将**广东利迅达机器人系统股份供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!

- 深圳小型打磨去毛刺设备系列 2026-01-29

- 青岛小型打磨去毛刺设备客服电话 2026-01-28

- 辽宁一体化小型打磨去毛刺设备服务 2026-01-28

- 江门自动化小型打磨去毛刺设备检查 2026-01-28

- 北海小型打磨去毛刺设备产品介绍 2026-01-28

- 佛山一体化小型打磨去毛刺设备系列 2026-01-28

- 济南小型打磨去毛刺设备服务 2026-01-28

- 广东直销小型打磨去毛刺设备保养 2026-01-28

- 辽宁小型打磨去毛刺设备耗材 2026-01-27

- 河北小型打磨去毛刺设备检查 2026-01-27

- 中山定做小型打磨去毛刺设备销售厂家 2026-01-27

- 东莞直销小型打磨去毛刺设备维保 2026-01-27

-

山东直销小型打磨去毛刺设备厂家报价 2026-01-26 06:10:37订做选项(D或空白)允许客户特殊需求,如定制夹具、软件接口或安全围栏。D表示有特殊要求,空白表示标准配置。订做能解决独特生产挑战,例如非标工件或特定行业标准。利迅达提供工程支持,从设计到安装,确保设备完美集成。例如,一家航空航天企业可能需要防爆设计,订做选项可满足。订做虽增加成本和交货时...

-

南宁定做小型打磨去毛刺设备检查 2026-01-25 22:12:13全生命周期服务重构客户价值体系利迅达推出的“设备即服务”模式将传统的一次性销售转变为长期合作。客户可选择按加工工件数量支付服务费,设备维护、耗材更换均由厂家负责。某汽车零部件企业采用此模式后,不仅将设备投资成本降为零,还将刀具管理外包给专业团队,每年节省维护费用18万元。更深入的服务还包...

-

山东一体化小型打磨去毛刺设备耗材 2026-01-25 20:11:54数据追溯系统构建的质量闭环管理在现代质量管理体系中,过程数据追溯已成为**客户的硬性要求。利迅达设备集成的制造执行系统(MES)接口可记录每个工件的加工时间、工具磨损状态、工艺参数等200余项数据。当医疗器械企业进行产品召回分析时,可通过工件编号反向查询到具体加工时段的环境温湿度、主轴振...

-

佛山自动化小型打磨去毛刺设备耗材 2026-01-25 23:13:46智能制造背景下打磨工艺的范式变革在传统制造车间中,打磨工序长期依赖技工经验,产品质量与人员技能深度绑定。这种模式不仅难以规模化,还面临新一代劳动者不愿从事重复性体力劳动的困境。利迅达机器人通过将**经验转化为数字工艺库,实现了打磨技术的标准化与可复制化。其设备搭载的智能控制系统能够记忆不...

-

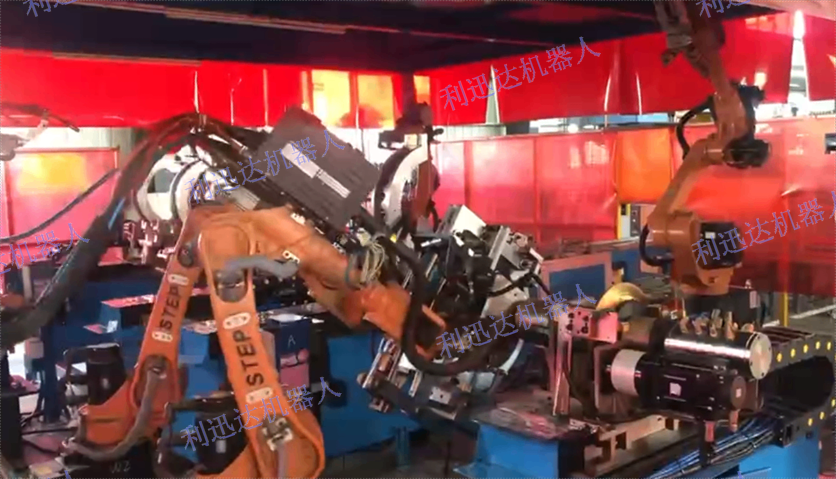

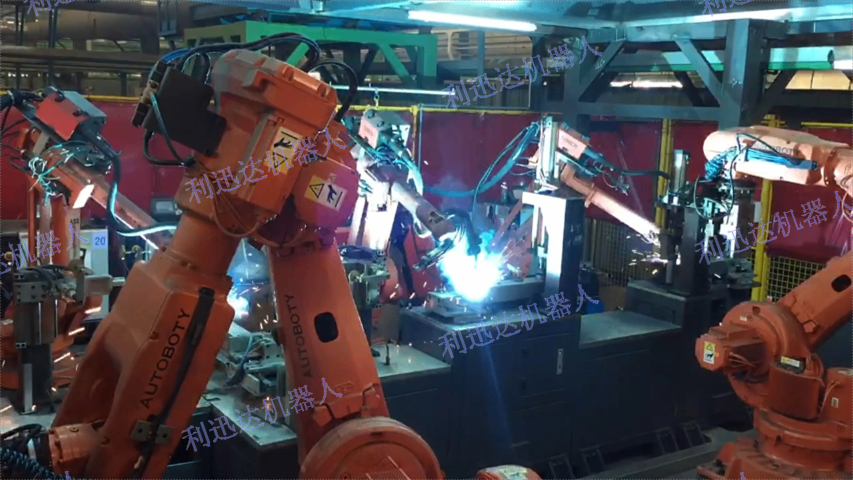

中山通用全自动焊接机器人工作站产品介绍

2026-02-24 -

辽宁定做全自动焊接机器人工作站维修

2026-02-24 -

河北通用全自动焊接机器人工作站方案

2026-02-24 -

北海通用全自动打磨机器人工作站产品介绍

2026-02-24 -

桂林通用全自动搬运与上下料机器人工作站系列

2026-02-14 -

广州全自动焊接机器人工作站设备价钱

2026-02-14 -

桂林通用全自动搬运与上下料机器人工作站耗材

2026-02-12 -

钦州自动化全自动打磨机器人工作站

2026-02-12 -

阳江一体化全自动焊接机器人工作站维修

2026-02-12