对于资金有限的小型加工厂而言,设备性价比与回本周期是决策关键。上海果丰GFM-TPL-100/200型生产线通过三大策略降低综合成本:其一,采用半自动控制系统,较全自动线投资减少30%,同时通过变频调速技术实现产能灵活调节,避免“大马拉小车”的能源浪费。其二,重要部件如输浆泵、破碎机选用国产高性价比品牌,在保证质量的前提下降低采购成本。其三,提供“交钥匙工程”服务,涵盖工艺设计、设备安装、操作培训全流程,使客户投产周期缩短至3个月,较行业平均水平提速40%。番茄加工生产线合理布局,优化生产流程。宁夏全自动番茄加工生产线工艺

生产线采用模块化设计,涵盖清洗、破碎、打浆、浓缩、杀菌、灌装全流程,日处理番茄原料100-200吨,可生产28%-30%浓度的番茄酱及原汁,适配玻璃瓶、金属罐、屋顶盒等多种包装形式。其重要设备如意大利技术破碎打浆机,出汁率较传统设备提升2%-3%,配合强制循环蒸发器,浓缩时间缩短30%,蒸汽耗量降低15%。在甘肃武威某合作社的应用案例中,该生产线从安装到投产只耗时45天,较行业平均周期缩短20%,且冷凝器可在35℃高温环境下稳定运行,解决西北地区夏季冷却难题。贵州西红柿果酱加工生产线代工清洗废水循环利用,实现节水减排。

上海果丰严格遵循国家环保法规,其降噪方案通过第三方机构认证,确保符合《环境噪声污染防治法》及地方性环保条例。在危险废物管理方面,公司为设备检修产生的废机油(属HW08类危险废物)建设8平方米专业用危废暂存间,采用双层防渗结构(2mm厚HDPE膜+1m厚粘土层),并配备温度、湿度监控系统,防止渗漏污染。某新疆客户的危废处置记录显示,其废机油年产生量0.5吨,通过“五联单”制度实现100%合规转运。此外,公司协助客户完成排污许可证申报,在河北省固废信息动态管理平台实时更新噪音监测数据,确保环保合规性。目前,上海果丰的降噪技术已服务全国87家番茄加工企业,助力其中63家通过绿色工厂认证,单位产品噪音成本较行业平均水平降低22%。

在番茄加工行业,生产线的稳定运行直接关系到产品质量与产能效率。上海果丰机械设备有限公司凭借20余年果蔬加工设备研发经验,针对番茄加工场景制定了科学化的日常维护频率标准,其GFM-TPL系列生产线通过“分级维护+智能监测”模式,帮助客户将设备故障率降低40%,产能利用率提升至85%以上。公司技术团队指出,番茄加工生产线的维护需遵循“预防为主、分级实施”原则。以新疆某日处理1500吨番茄的大型生产线为例,其维护体系分为日检、周检、月检三级:日检重点清洁破碎机、分离机等重要设备的残渣堆积,防止微生物滋生;周检针对轴承、齿轮等部件进行润滑紧固,避免磨损加剧;月检则对电气系统、传感器进行全方面校准,确保控制精度。这种分级模式使该生产线连续运行18个月未发生重大故障,较行业平均水平延长6个月。番茄加工生产线的高效产出,满足市场供应。

上海果丰将物联网技术应用于噪音管理,其“果丰智控”平台可实时监测生产线各节点噪音值,并通过AI算法预测噪音变化趋势。以加州某再制造商的GFM-TPL-1500型生产线为例,系统检测到破碎机轴承磨损导致噪音异常升高后,自动触发预警并生成维护工单,技术人员提前更换轴承,避免噪音超标引发的停产风险。此外,平台集成气象数据模块,在高温、大风等极端天气下自动调整设备运行参数,防止噪音叠加效应。某东南亚客户的实践表明,该系统使生产线噪音达标率从92%提升至98%,年减少噪音投诉纠纷12起。公司还提供季度噪音检测服务,使用B&K 2250型声级计进行精确测量,确保数据符合GB/T 3222-2022标准要求。调味系统精确调配,赋予番茄新风味。山东浓缩番茄加工生产线厂商

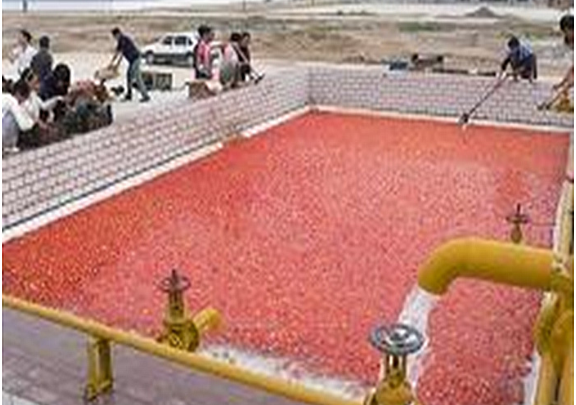

走进番茄加工生产线,感受科技带来的高效。宁夏全自动番茄加工生产线工艺

针对跨国集团与超大型加工基地,上海果丰推出的1000吨/日-1500吨/日全自动生产线,以“超高效+智能化”重塑行业方向。其GFM-TPL-1500型号集成刮板提升机、平衡罐、多效蒸发器等12大系统,日处理番茄原料达1500吨,可稳定生产40%-42%浓度的超浓番茄酱,粘度≥7,满足高级调味品市场需求。该型号蒸发器采用双效组合式结构,匹配番茄采收季的“抛物线式”原料供应规律,避免“大马拉小车”的能源浪费。在加州某再制造商工厂的应用中,其凝结水二次蒸汽回收系统使蒸汽耗量降低至0.3吨/吨原料,较行业平均水平节能18%。此外,生产线兼容洋葱酱、辣椒酱等多元产品生产,设备利用率提升40%,助力企业实现“一机多用”的柔性生产。宁夏全自动番茄加工生产线工艺