- 品牌

- 微泰

- 加工类型

- 激光切割,激光刻字,激光焊接,激光打孔

- 工件材质

- 不锈钢,铝合金,碳钢,PVC板,有机玻璃

- 年最大加工能力

- 1000000

- 年剩余加工能力

- 800000

- 厂家

- 安宇泰

- 加工产品范围

- 五金配件制品,电子元件,钟表,仪表,模具

- 打样周期

- 4-7天

- 加工周期

- 8-15天

客户可以信赖的超精密K半导体材料和元件的加工品牌,微泰,将客户满意度放在中心半导体晶圆真空卡盘、半导体孔卡盘和半导体流量计。专业制造半导体设备的精密组件,包括半导体液位传感器(ODM/OEM)。处理无氧铜等特殊材料半导体设备,以及精密零件制造。为模件装配提供解决方案。精密零件加工方面,对于特殊材料,精密加工急件、具有快速服务及应急响应能力。加工半导体晶圆真空卡盘,半导体精密卡盘,半导体精密流量计,半导体液位传感器,半导体精设备精密元件,JIG制作。模组部件组装方面,根据客户要求组装模组型元件,生产半导体重要零部件,半导体精密流量计。研发中心开发新产品,研发新材料,新的加工技术。超精密加工常见的有CNC车床、研磨加工、放电及线切割加工等,由于大部分都由程式输入数据后加工。超快激光超精密COF Bonding Tool

超精密

精度高、表面质量好、加工效率高、材料利用率高、能够加工复杂形状的零件。超精密加工技术是指加工精度达到亚微米级甚至纳米级的制造技术,主要包括超精密车削、磨削、铣削和电化学加工等方法。这些方法能够实现对硬脆材料、难加工材料和功能材料的精确加工,适用于光学元件、微型机械、生物医疗器件等领域。常见的超精密加工方法有:1.超精密车削:使用金刚石刀具进行加工,能够实现对非球面和自由曲面的高精度加工。2.超精密磨削:采用超硬磨料磨具,适用于加工硬质合金、陶瓷等高硬度材料。3.超精密铣削:利用金刚石或立方氮化硼刀具,适用于复杂形状零件的高精度加工。4.超精密电化学加工:通过电解作用去除材料,适用于加工微细、复杂结构的零件。超精密加工技术的发展对提高我国制造业的国际竞争力具有重要意义。半导体加工超精密镜头夹持器超精密激光切割的切缝小、变形小、切割面光滑、平整、美观,无须后序处理。

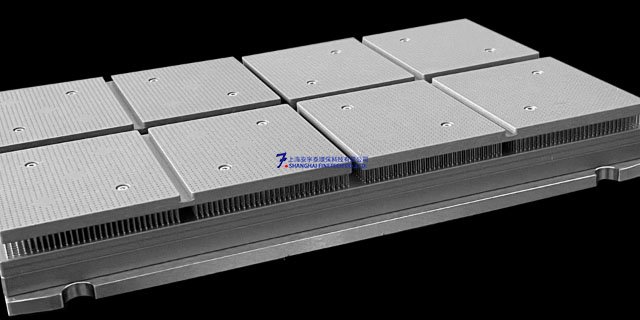

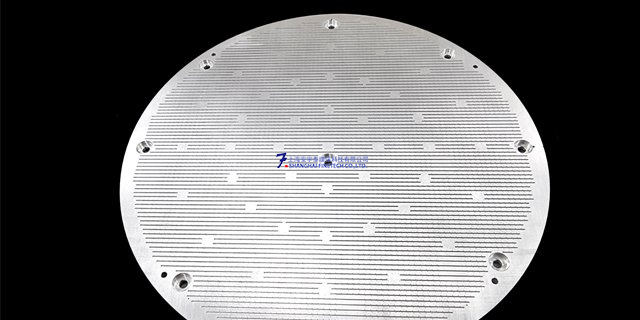

微泰利用飞秒激光螺旋钻孔技术生产各种精密零部件,使用激光进行微孔加工(可加工至Φ0.01mm)·可以改变微孔形状(圆形、椭圆形、方形)·激光加工不同于一般钻孔,因此孔位置始终保持不变,因为孔是在热处理后加工的。纳秒红外激光器环钻系统–功率:50W,脉冲能量:100uJ,频率:100Hz飞秒绿光激光器先进的螺旋钻孔系统–功率:5W,脉冲能量:13uJ,频率:100Hz·孔径至少为20μm·能够加工MAX0.3㎛孔距·MLCC贴合真空板·能够处理多达800,000个孔·各种形状的洞·同一截面的不规则孔·可混合加工不规则尺寸。利用先进的飞秒激光螺旋钻孔系统和独有ELID(电解在线砂轮修正技术),飞秒激光抛光技术,生产各种超精密零部件。用于半导体加工真空板薄膜真空板倒装芯片工艺真空块MLCC贴合用真空板薄膜芯片粘接工具,镜头模组组装治具。用自主自主技术,飞秒激光螺旋钻孔系统,加工出来的微孔不同于连续波激光,纳秒激光,皮秒激光加工出来的微孔,平整,热变形和物理变形很小,可以做到,1.孔径至少为20微米;2.能够加工MAX0.3微米孔距;3.MLCC贴合真空板4.在一块真空板上,能够处理多达八十万个孔;5.各种形状的孔;6.同一截面的不规则孔;7.可混合加工不规则尺寸的孔

超精密加工主要包括三个领域:超精密切削加工如金刚石刀具的超精密切削,可加工各种镜面。它已成功地解决了用于激光核聚变系统和天体望远镜的大型抛物面镜的加工。超精密磨削和研磨加工如高密度硬磁盘的涂层表面加工和大规模集成电路基片的加工。超精密特种加工如大规模集成电路芯片上的图形是用电子束、离子束刻蚀的方法加工,线宽可达0.1µm。如用扫描隧道电子显微镜(STM)加工,线宽可达2~5nm。超精密加工是指亚微米级(尺寸误差为0.3~0.03µm,表面粗糙度为Ra0.03~0.005µm)和纳米级(精度误差为0.03µm,表面粗糙度小于 Ra0.005µm)精度的加工。实现这些加工所采取的工艺方法和技术措施,则称为超精加工技术。加之测量技术、环境保障和材料等问题,人们把这种技术总称为超精工程。激光超精密切割的加工特点是速度快,切口光滑平整,一般无需后续加工;切割热影响区小,板材变形小。

超精密加工为了提升工艺的精细度,超精密加工会使用到高精度位置感测器(displacementsensor)、高阶CNC(computernumericalcontrol)控制器等进阶设备。由于精度高的缘故,常应用在光学元件,如:雷射干涉系统、光碟机的读取透镜、影印机与印表机用的fq镜面、数位相机或手机相机的光学镜头等;也会应用在机械工业如:电脑硬碟、光纤固定与连接装置、高精度射出或模造用模具…等。此外,航空及航海工业中导航仪器上特殊精密零件、雷射仪、光学仪器等也会运用超精密加工的技术。超激光精密打孔的特点是可以在硬度高、质地脆或者软的材料上打孔,孔径小、加工速度快、效率高。微米级超精密贴片电容

超精密加工精细的品质,能大幅提升许多高科技工业的设计与技术,进而提升产品的竞争力。超快激光超精密COF Bonding Tool

超精密加工技术是现代高技术竞争的重要支撑技术,是现代高科技产业和科学技术的发展基础,是现代制造科学的发展方向。现代科学技术的发展以试验为基础,所需试验仪器和设备几乎无一不需要超精密加工技术的支撑。由宏观制造进入微观制造是未来制造业发展趋势之一,当前超精密加工已进入纳米尺度,纳米制造是超精密加工前沿的课题。世界发达国家均予以高度重视。下面就由慧闻智造浅析超精密加工的发展阶段和cnc精加工影响因素。目前的超精密加工,以不改变工件材料物理特性为前提,以获得极限的形状精度、尺寸精度、表面粗糙度、表面完整性(无或极少的表面损伤,包括微裂纹等缺陷、残余应力、组织变化)为目标。超快激光超精密COF Bonding Tool

- PCD超精密MLCC 2025-11-14

- PCD超精密半导体流量阀 2025-11-14

- 高精度超精密吸附板 2025-11-13

- 半导体超精密倒装芯片键合 2025-11-13

- PCD超精密精密喷嘴 2025-11-13

- 代工超精密微孔 2025-11-13

- 飞秒激光超精密MLCC轮刀 2025-11-13

- 微米级超精密半导体流量阀 2025-11-13

- 飞秒激光超精密蚀刻 2025-11-13

- 代工超精密分配板 2025-11-12

- 微加工超精密真空板 2025-11-12

- 工业超精密陶瓷叠层电容 2025-11-12