- 品牌

- 微泰

- 加工类型

- 激光切割,激光刻字,激光焊接,激光打孔

- 工件材质

- 不锈钢,铝合金,碳钢,PVC板,有机玻璃

- 年最大加工能力

- 1000000

- 年剩余加工能力

- 800000

- 厂家

- 安宇泰

- 加工产品范围

- 五金配件制品,电子元件,钟表,仪表,模具

- 打样周期

- 4-7天

- 加工周期

- 8-15天

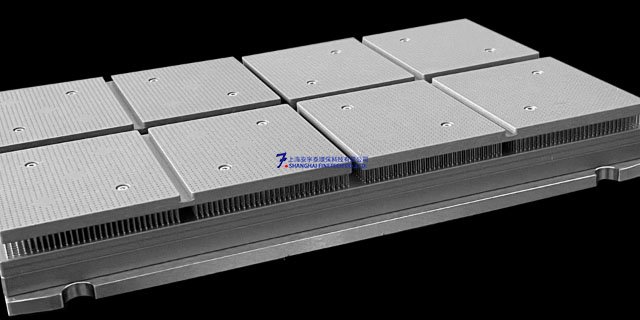

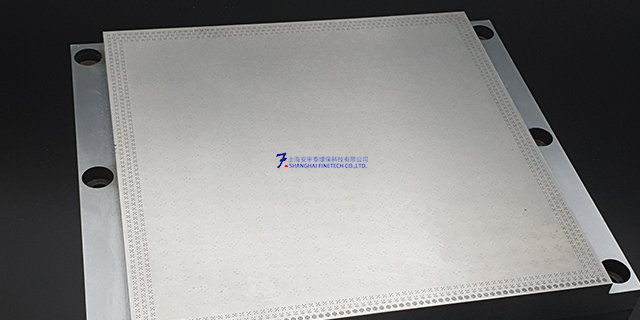

超精密加工技术在多个领域具有广泛的应用场景,以下是其主要的应用领域:1.光学和光电子学领域·精密光学元件制造:用于制造照相机镜头、透镜、天文望远镜等精密光学元件。超精密加工技术能够明显提升光学元件的表面质量和精度,从而提高成像质量和光学性能。·光电器件制造:在光电子学领域,超精密加工技术还用于制造控制光电器件,如激光微加工和激光雕刻等,满足高精度、高复杂度的加工需求。2.航空航天工业·发动机零部件制造:超精密加工技术能够制造出发动机的精密零部件,如涡轮叶片、轴承等,这些零部件需要极高的精度和表面质量以保证发动机的性能和寿命。·航空结构件:在航空器的制造过程中,超精密加工技术也用于制造各种结构件,如机身、机翼等,确保航空器的整体性能和安全性。3.生物医学领域·人造植入物制造:如人工关节、骨板等,超精密加工技术能够制造出高精度、高生物相容性的植入物,提高患者的康复效果和生活质量。·医疗器械制造:在医疗器械的制造过程中,超精密加工技术也发挥着重要作用,如制造高精度的手术器械、诊断设备等。激光超精密加工具有切割缝细小的特点。激光切割的割缝一般在0.1-0.2mm。自动化超精密半导体卡盘

超精密

微泰,利用自主自主技术,飞秒激光螺旋钻孔系统和独有ELID(电解在线砂轮修正技术),飞秒激光抛光技术,生产各种超精密零部件。有三星电子,LG电子等诸多企业的业绩。摄像头模组的拾取工具,治具。特别是超薄,超锋利的镜头切割器,光滑无毛边地切割塑料镜片的浇口,占韩国塑料镜头切割刀片90%以上的市场,精密要求极高的摄像机传感器与IC、PCB进行热压接合用治具,也占韩国90%以上市场。有问题请联系上海安宇泰环保科技有限公司总代理韩国加工超精密掩模板超精密加工包括微细加工、超微细加工、光整加工、精整加工等加工技术。

现有物理打磨技术,接触式加工,磨损基石,需要切削油,加工后需要清洗,异形件打磨和局部打磨有难度。纳秒激光打磨有以下问题:产生细微裂纹,熔化-再凝固产生热变形,表面物性发生变化,周围会产生多个颗粒。飞秒激光打磨:改善现有打磨技术的问题-热影响极小,可以局部打磨,异形件打磨,不需要化学药剂-细微裂纹极少化表面物理特性变化少,在不改变物性值的情况下,提高表面粗糙度。高功率激光打磨:测量高度→获取高度数据→转换成面数据→去除表面凸起中等功率,利用中等功率激光可以刻画低功率时具有,清洗效果;抛光效果(也有去除微孔边缘毛刺的效果)抛光后,[AOI(自动光学检查)]对孔不良进行检测(手动或自动)(光学相机扫描仪)材料的边缘测量和修正材料位置误差。非常适合异形件打磨、抛光。局部打磨抛光。

超精密加工是指在微米级或纳米级尺度上进行的加工技术,它能够制造出具有极高精度和表面质量的零件。这种加工技术广泛应用于半导体制造、光学元件、医疗器械、航空航天等领域。超精密加工技术包括超精密车削、磨削、铣削、抛光等工艺,这些工艺要求使用高精度的机床设备、高质量的刀具材料以及精细的加工参数控制。随着科技的进步,超精密加工技术正向着更高的精度、更复杂的形状和更广泛的应用领域发展。超精密技术是指在制造和测量过程中达到极高的精度和精确度。这种技术广泛应用于半导体制造、精密工程、航空航天、医疗设备等领域。超精密加工技术能够实现微米甚至纳米级别的加工精度,而超精密测量技术则能够检测出极微小的尺寸变化和形状误差。随着科技的发展,超精密技术在提高产品质量、性能和可靠性方面发挥着越来越重要的作用。激光超精密加工可分为四类应用,分别是精密切割、精密焊接、精密打孔和表面处理。

精密加工被定义为对细节的要求格外费心的工业技术,且需要掌握各种各样的知识,像是测量、制造和控制等,才能准确操作。以下将用一张表格,让你更快了解精密加工与粗加工的差别:粗加工粗加工也能称为一般加工,与精密加工相比精度要求较不高,是普遍的加工方式,手法又可分为粗车、粗刨、粗铣、钻、毛锉等,会留下明显的加工痕迹,若要求美观产品会需要额外打磨处理。粗加工的应用范围广,不仅在工业领域中基本的组装零件会选择,在民生消费如五金行等地方贩售的螺丝、螺帽等也是粗加工的应用范围。<延伸阅读:车床加工怎么选?3大方向找到合适的合作伙伴!>精密加工精密加工是指在维持精细公差,并于工件上去除材料、精加工等过程。常见的有CNC车床、研磨加工、放电及线切割加工等,由于大部分都由程式输入数据后加工,误差低且又可以保持一定的生产速度;此外,透过精密加工产生出来的零件精细度高,不仅能提升产品的品质与耐用度,还能达到客制化的效果,为企业带来品牌辨识度。不受加工数量的限制,对于小批量加工服务,激光超精密加工更加便宜。高效超精密分度盘

超激光精密打孔的特点是可以在硬度高、质地脆或者软的材料上打孔,孔径小、加工速度快、效率高。自动化超精密半导体卡盘

相信很多人在听说超精密加工这个词的时候,都会觉得它是一种神秘高新技术,卓精艺就带领大家了解这项神秘技术的发展历史。跟任何一种复杂的技术一样,超精密加工技术经过一段时间的发展,已经逐渐被大众所了解和熟悉。超精密加工的发展经历了如下三个阶段。1、技术起源阶段20世纪50年代至80年代,美国率先发展了以单点金刚石切削为主的超精密加工技术,用于航天、天文等领域激光核聚变反射镜、球面、非球面大型零件的加工。2、民用发展阶段20世纪80年代至90年代,进入民间工业的应用初期。美国的摩尔公司、普瑞泰克公司,日本的东芝和日立,以及欧洲的克兰菲尔德等公司在国家的支持下,将超精密加工设备的商品化,开始用于民用精密光学镜头的制造。但超精密加工设备依然稀少而昂贵,主要以特殊机的形式订制。在这一时期还出现了可加工硬质金属和硬脆材料的超精密金刚石磨削技术及磨床,但其加工效率无法和金刚石车床相比。自动化超精密半导体卡盘

- PCD超精密MLCC 2025-11-14

- PCD超精密半导体流量阀 2025-11-14

- 高精度超精密吸附板 2025-11-13

- 半导体超精密倒装芯片键合 2025-11-13

- PCD超精密精密喷嘴 2025-11-13

- 代工超精密微孔 2025-11-13

- 飞秒激光超精密MLCC轮刀 2025-11-13

- 微米级超精密半导体流量阀 2025-11-13

- 飞秒激光超精密蚀刻 2025-11-13

- 代工超精密分配板 2025-11-12

- 微加工超精密真空板 2025-11-12

- 工业超精密陶瓷叠层电容 2025-11-12