- 品牌

- 微泰

- 加工类型

- 激光切割,激光刻字,激光焊接,激光打孔

- 工件材质

- 不锈钢,铝合金,碳钢,PVC板,有机玻璃

- 年最大加工能力

- 1000000

- 年剩余加工能力

- 800000

- 厂家

- 安宇泰

- 加工产品范围

- 五金配件制品,电子元件,钟表,仪表,模具

- 打样周期

- 4-7天

- 加工周期

- 8-15天

相信很多人在听说超精密加工这个词的时候,都会觉得它是一种神秘高新技术,卓精艺就带领大家了解这项神秘技术的发展历史。跟任何一种复杂的技术一样,超精密加工技术经过一段时间的发展,已经逐渐被大众所了解和熟悉。超精密加工的发展经历了如下三个阶段。1、技术起源阶段20世纪50年代至80年代,美国率先发展了以单点金刚石切削为主的超精密加工技术,用于航天、天文等领域激光核聚变反射镜、球面、非球面大型零件的加工。2、民用发展阶段20世纪80年代至90年代,进入民间工业的应用初期。美国的摩尔公司、普瑞泰克公司,日本的东芝和日立,以及欧洲的克兰菲尔德等公司在国家的支持下,将超精密加工设备的商品化,开始用于民用精密光学镜头的制造。但超精密加工设备依然稀少而昂贵,主要以特殊机的形式订制。在这一时期还出现了可加工硬质金属和硬脆材料的超精密金刚石磨削技术及磨床,但其加工效率无法和金刚石车床相比。透过超精密加工产生出来的零件精细度高,不仅能提升产品的品质与耐用度,还能达到客制化的效果。飞秒激光超精密研磨

超精密

通常,按加工精度划分,机械加工可分为一般加工、精密加工、超精密加工三个阶段。目前,精密加工是指加工精度为10~0.1µm,表面粗糙度为Ra0.1~0.01µm,公差等级在IT5以上的加工技术。但一般加工、精密加工和超精密加工只是一个相对概念,其间的界限将随着加工技术的进步不断变化,现在的精密加工可能就是明天的一般加工。凸起字样被缓慢地往下压进底部,变成平滑表面看似现代科技的超精密加工,其实在上个世纪早已出现超精密加工的发展经历了如下三个阶段:(1)20世纪50年代至80年代为技术开创期出于航天、大规模集成电路、激光等技术发展的需要,美国率先发展了超精密加工技术,开发了金刚石刀具超精密切削——单点金刚石切削(Singlepointdiamondturning,SPDT)技术,又称为“微英寸技术”,用于加工激光核聚变反射镜、战术导弹及载人飞船用球面、非球面大型零件等。(2)20世纪80年代至90年代为民间工业应用初期在相关机构的支持下,美国的摩尔公司、普瑞泰克公司开始超精密加工设备的商品化,而日本的东芝和日立以及欧洲Cranfield大学等也陆续推出产品,并开始用于民间工业光学组件的制造。但当时的超精密加工设备依然高贵而稀少,主要以特殊机的形式订作。高精度超精密MLCC垂直刀片超精密加工中的超微细加工技术是指制造超微小尺寸零件的加工技术。

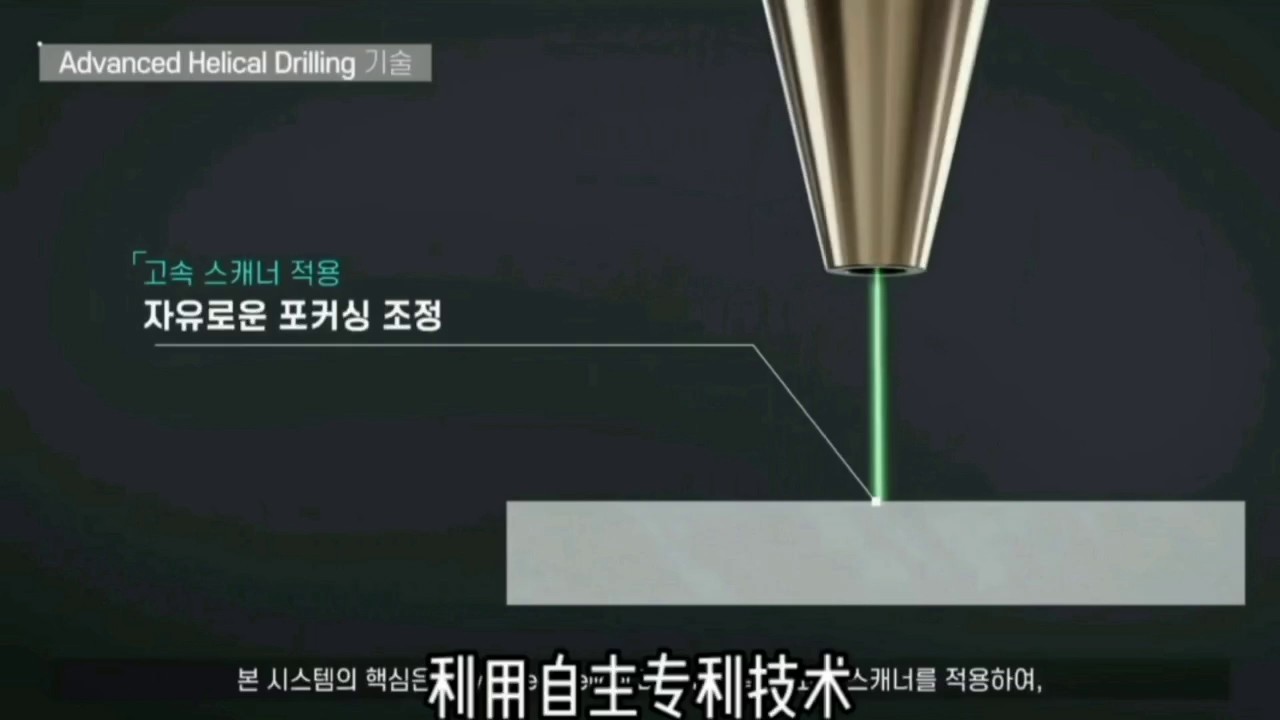

精密激光打孔是激光微加工重要的一方面,其应用范围很广,包括金属钻孔,陶瓷钻孔,半导体材料钻孔,玻璃钻孔,柔性材料钻孔等等,尤其是针对一些坚硬易碎或者弹性较大的材料,如西林瓶打孔、安瓿瓶打孔、输液袋打孔等气密性检测相关,陶瓷,蓝宝石,薄膜等优势尤为明显。目前弘远激光智能科技有限公司能够实现高深径比的精密钻孔,高效密集钻孔,比如安瓿瓶、西林瓶打微米孔,打裂纹,输液袋打微米孔、医用雾化片打孔等等。超精密激光打孔因为其材料特殊,用以往的打孔机械如果掌握不好,打出来的孔会出现扁孔、多边孔等不圆的情况,而且打出来的孔不光滑孔口毛边很大,有的还需要进行二次加工才能使用。而且机械打孔目前不能实现微米级别打孔,随着人们对打孔工艺的要求越来越精细,其传统的机械加工方法已不能满足各种打孔加工速度、质量、深径比等要求。特别是薄铝板的打孔与切割,其要求更是越来越高,而激光打孔可以满足许多加工的特殊要求。

超精密加工为了提升工艺的精细度,超精密加工会使用到高精度位置感测器(displacementsensor)、高阶CNC(computernumericalcontrol)控制器等进阶设备。由于精度高的缘故,常应用在光学元件,如:雷射干涉系统、光碟机的读取透镜、影印机与印表机用的fq镜面、数位相机或手机相机的光学镜头等;也会应用在机械工业如:电脑硬碟、光纤固定与连接装置、高精度射出或模造用模具…等。此外,航空及航海工业中导航仪器上特殊精密零件、雷射仪、光学仪器等也会运用超精密加工的技术。激光束可以聚焦到很小的尺寸,因而特别适合于超精密加工。激光精密加工质量的影响因素少,加工精度高。

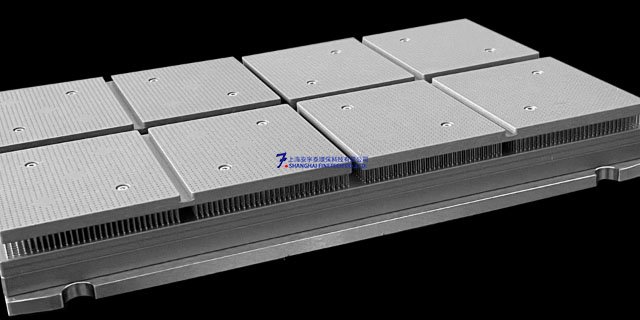

为了缩小产品体积、提高产品性能,需要高精度的微型零件。为此需要较迄今为止更为精密细微的加工技术。环境、装置、设备、测量、测评、工具、材料、加工方法。本公司在推进研发时周全考虑超精密·细微加工的所有相关要素,可承接金属、树脂、陶瓷等各种材料的加工。在半导体树脂封装的模具制造过程中积累的超精密加工技术为兼顾产品小型化和高性能两方面的需求,要求制造用的模具和零件具有同样的高精度和微型化。本公司在长年积累的核心专利基础上,与机床生产商共同开发了自动化设备,实现了无人化加工。凭借先进的加工设备以及成熟的技术,实现超硬度材料的亚微米级加工,不仅可生产半导体及LED模具,更可为所有精密加工提供整体解决方案。曲面复合加工以R形曲面型腔为例,在超精密加工中,本公司通过有规则地配置切削、研削与放电这三种不同的加工工艺,可打造细致的花纹,并可将每个加工面的高度差控制在1μm以下。改变基材成分的超精密加工包括激光熔覆、激光电镀、激光合金化和激光气相沉积等应用。韩国技术超精密颗粒面膜板

激光超精密加工技术领域,全球有多家厂商参与竞争并提供各种不同类型的设备。主要厂商集中在亚洲、德国等。飞秒激光超精密研磨

超精密加工技术是一种精度要求极高的加工方法,通常用于生产零部件、模具以及其他需要高精度加工的工件。在现代科技应用中,超精密加工具有广泛的应用场景。首先,在半导体行业中,超精密加工是制造芯片和集成电路的关键技术。只有通过超精密加工,才能确保芯片的微小结构和电路的精密度,从而保证电子产品的性能稳定性和可靠性。其次,在航天航空领域,超精密加工技术也扮演着重要角色。航天器和航空发动机等关键部件需要经过超精密加工,以确保其在极端环境下的性能和**。此外,医疗器械领域也是超精密加工的重要应用领域之一。比如人工关节、植入式器械等高精度零部件的加工都需要超精密加工技术,以确保其与人体组织的完美契合。总的来说,超精密加工技术在现代科技应用中扮演着不可或缺的角色。它为各行各业提供了高精度、高稳定性的加工方案,推动了科技的发展和产品的创新。飞秒激光超精密研磨

- PCD超精密MLCC 2025-11-14

- PCD超精密半导体流量阀 2025-11-14

- 高精度超精密吸附板 2025-11-13

- 半导体超精密倒装芯片键合 2025-11-13

- PCD超精密精密喷嘴 2025-11-13

- 代工超精密微孔 2025-11-13

- 飞秒激光超精密MLCC轮刀 2025-11-13

- 微米级超精密半导体流量阀 2025-11-13

- 飞秒激光超精密蚀刻 2025-11-13

- 代工超精密分配板 2025-11-12

- 微加工超精密真空板 2025-11-12

- 工业超精密陶瓷叠层电容 2025-11-12