丝印机的工作原理是什么呢,双菱特丝印机厂家来给大家介绍。丝印机是通过丝网印刷的方式将图像转化为印迹。丝网印刷是一种通过丝网孔径大小控制油墨量的印刷方式,将油墨通过刮刀或者网版对材料进行印刷。这种印刷方式具有高精度、高速度、低成本等优点,可应用于各种材料和表面。丝印机是一种利用丝网版印刷文...

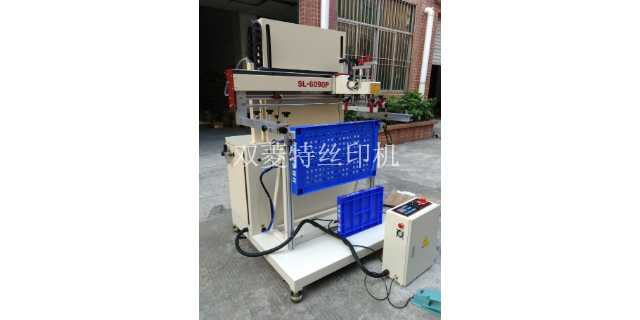

- 品牌

- 双菱特

- 型号

- SL-4060P/X

- 印刷面

- 平面

- 印刷颜色

- 单色

- 适用材质

- 不干胶,薄皮革,布料,纸质,纸板,皮革,纸巾

- 适用对象

- 塑料软包装,商标标签,纸质包装,皮革、烫画,服装、服饰,电子,玩具,名片,瓶盖,金属,对联,相片,平板,玻璃,光盘,票据,书本,IC封

- 操作方式

- 全自动,半自动,手动

- 加工定制

- 是

- 印刷速度

- 850次/小时

- 印刷精度

- 0.01mm

- 印刷物厚度

- 80

- 主机功率

- 1.8

- 工作电压

- 220

- 重量

- 450

- 产地

- 深圳

- 外形尺寸

- 1020mm*850mm*1650mm

预防丝网印刷机出现故障的措施有以下几点:

定期检查:定期对丝网印刷机的各个部件进行检查,特别是关键部件,如电机、链条、轴承等,以确保它们处于良好的工作状态。

保养维护:根据丝网印刷机的使用情况,定期进行保养和维护,如清洗打印头、更换滤芯等,以保持机器的良好状态。避免超负荷使用:避免长时间使用丝网印刷机,以防止机器部件过载和磨损。

注意环境:丝网印刷机应放置在干燥、无尘、无振动的环境中,以避免环境因素对机器的影响。

正确操作:操作人员应经过培训,熟悉丝网印刷机的正确操作流程和注意事项,避免因操作不当导致的故障。

保持清洁:丝网印刷机的各个部件应保持清洁,特别是打印头和网版,以防止堵塞和磨损。

及时维修:如果发现机器出现故障,应及时联系专业人员进行维修,以避免故障扩大或损坏机器。

通过以上措施的落实和执行,可以有效预防丝网印刷机出现故障,提高生产效率和机器使用寿命。 丝网印刷机在印刷承印材料时,很重要的一点是要对承印材料进行严格的脱脂和前处理检查。单色丝印机怎么样

丝印机

印刷机丝网印刷有哪些关键质量参数?

一、丝网印刷丝网定位用于丝网印刷的夹具材料包括金属、木材、胶合板和聚氯乙烯透明片。如果定位困难且印刷原料尺寸小,则应选择金属夹具。如果图片和文字更靠近承印物的边缘,则应在承印物旁边固定一块与承印物边缘一样高的平木材,以避免图片和文字容易粘贴。净距一般为1.0~2.5毫米如果印刷图案易于粘贴或有网纹,应调整网纹间距。

二、丝网印刷刮刀印刷机丝网印刷中使用的刮刀主要由聚氨酯制成聚氨酯橡胶刮刀具有良好的耐磨性、耐溶剂性和回弹性能。其硬度为60-80肖氏硬度对于丝网张力高、表面平整度好的印刷材料,应选用高硬度刮刀。相反,应选择低硬度。在曲面、低度球面或平面度差(局部突起)的基材上印刷时,刮刀宽度应窄而不是宽。

三、丝网印刷工艺如果丝网印刷过程中刮擦压力高,油墨输出会大,但丝网板容易变形,因此刮擦压力不应高。刮削速度通常为60~200毫米/秒刮擦速度快,出墨量小,但不容易堵塞屏幕。因此,丝网堵塞油墨应该刮得更快。刮擦线有直线、斜线和曲线应根据基板的平整度以及基板上的图形和文字分布来选择当刮墨路线长且耗墨量大时,要刮的墨量应大于或等于先刮一层墨,然后再刮墨。 平面丝印机参考价格丝网印刷机由丝网印版、刮板、油墨、印刷台以及承印物五要素组成。

什么是丝印机,适用于什么材料?丝印机是一种应用于各种行业的印刷设备,能够使用多种材料进行印刷。这些材料可以根据印刷的要求和用途分为不同的类型,例如纸张、塑料、金属、陶瓷、木材等。首先,纸张是丝印机印刷中使用比较广的材料之一。丝印机可以印刷各种类型的纸张,包括新闻纸、包装纸、装饰纸等。在印刷前,纸张需要进行处理,例如涂布、上光、覆膜等,以提高印刷效果和保护印刷品。其次,塑料也是丝印机印刷中常用的材料之一。丝印机可以印刷各种塑料制品,包括薄膜、片材、注塑制品等。在印刷前,需要对塑料制品进行表面处理,例如电晕处理、化学处理等,以提高印刷效果和附着力。此外,金属也是丝印机印刷中常用的材料之一。丝印机可以印刷各种金属制品,包括铝、铜、铁、不锈钢等。在印刷前,需要对金属表面进行预处理,例如打磨、抛光等,以提高印刷效果和附着力。除了上述材料,丝印机还可以印刷陶瓷、玻璃、木材等特殊材料。例如,丝印机可以印刷陶瓷餐具、茶具、酒具等,也可以印刷玻璃器皿和木材家具等。这些材料在印刷前需要进行特殊的处理,例如陶瓷需要经过烧制和彩绘等处理,玻璃需要经过打磨和抛光等处理,木材需要经过打磨和上漆等处理。

丝印机油墨刮不干净怎么回事?丝印机油墨刮不干净原因有油墨问题、网版问题、刮刀问题、车间湿度问题、溶剂问题、搅墨棒的问题等。一、调整刮刀,往前推,增大压力。二、装配刮刀时不要太软或架刮刀时不要太平。要适中,保持平衡。三、油墨的粘度及时测量,并保持在合的范围。四、选择正确的剂挥配比,同时不要让剂挥进水,保护好剂挥。丝印机控制好油墨的使用量,尽量减少旧油墨的产生,同时按正确的方法包扎旧油墨,旧油墨分批量掺入使用,保护好油墨。丝印机选择较好的搅墨棒,在使用前尽量清洗干净,也可以在搅墨棒外面套一层PE软管,阻隔其接触版辊表面。尽量让油墨循环,使油墨处于较佳状态。丝印机油墨吹版风。调整丝印机刮刀压力,适当增大,刮刀角度也适当变大,变陡。 如果印刷压力过小,油墨可能无法完全压印在承印物表面,导致印刷效果不清晰。

刮刀是丝网印刷中用于涂刷油墨的主要工具,通常由金属或硬质材料制成。刮刀的形状和尺寸根据不同的印刷要求而有所不同,但一般可分为平面刮刀和曲面刮刀两大类。在丝网印刷过程中,刮刀的作用是将油墨从网版上均匀地涂刷到承印物上,同时控制油墨的厚度和分布,保证印刷品的质量和清晰度。

在使用刮刀时,需要注意以下几点:

选用合适的刮刀,根据印刷品的尺寸和要求选择合适的长度、宽度和硬度的刮刀。控制油墨的粘度和涂刷量,避免油墨过厚或过薄,影响印刷效果。

注意刮刀的角度和力度,在涂刷油墨时,要控制好刮刀的角度和力度,以保证油墨的均匀分布和厚度。

保持刮刀的清洁,在涂刷油墨后,要及时清洗刮刀,避免油墨干涸和堵塞刮刀。

总之,刮刀是丝网印刷中非常重要的工具,正确的使用刮刀能够提高印刷品的质量和清晰度,同时也能延长刮刀的使用寿命。 如果印刷品要求较高,或者印刷材料容易产生油墨干燥不均匀等问题,建议采用加热烘干的方法。深圳丝印机厂家现货

当玻璃丝网印刷机停止工作时,应关闭电源总开关及压缩气源;调速阀气缸及各部位轴心应避免磁损。单色丝印机怎么样

要提高丝印机的印刷精度,可以采取以下措施:

调整印刷机参数:根据不同的印刷材料和图案要求,调整印刷机的参数,包括印刷速度、压力、印刷头的高度和离板距离等,以获得较好的印刷效果。

选择合适的丝网和墨水:使用高质量的丝网和适合的墨水,可以提升印刷质量。丝网的选择应根据印刷材料和图案要求来确定,而墨水的选择应确保良好的流动性、附着力和颜色饱和度。

定期清洁和维护:保持丝印机的清洁和良好的维护非常重要。定期清洁印刷头、清洗墨水槽和丝网等组件可以防止堵塞和沉积物的形成,确保印刷质量的稳定性。

精确的注册和对位:准确的注册和对位可以确保图案的位置和重叠部分的准确性。使用合适的夹具和校准工具来确保丝网和被印材料的对位准确,避免图案偏移或重叠。

控制油墨粘度和颜料含量:油墨的粘度和颜料含量也是影响印刷精度的因素。粘度过低会导致油墨容易流淌,产生不均匀的印刷效果,而粘度过高则会影响油墨的流动性。因此,需要根据实际情况选择合适的油墨粘度。同时,颜料含量也要适当,以获得较好的遮盖力和颜色效果。 单色丝印机怎么样

- 广西全自动丝印机价格 2024-06-21

- 河北四柱丝印机一般多少钱 2024-06-21

- 重庆四柱丝印机批量定制 2024-06-20

- 福建曲面丝印机 2024-06-17

- 河北四柱丝印机如何保养 2024-06-16

- 广东四柱丝印机价格 2024-06-16

- 广东四柱丝印机原理 2024-06-11

- 福建丝印机配件 2024-06-11

- 广西单色丝印机 2024-06-10

- 四柱丝印机印版不良堵塞了怎么办 2024-06-10

- 湖北四柱丝印机如何运行 2024-06-10

- 浙江平面丝印机什么价格 2024-06-09

-

安徽全自动丝印机厂家直销 2024-06-08 11:15:43丝印机根据不同的分类标准可以分为以下几类:根据印刷用途分类:可以分为工业用丝印机和商业用丝印机两种。工业用丝印机主要用于大量连续生产,具有自动化程度高、印刷效率高、精度高等特点;商业用丝印机主要用于少量、多样性的印刷,具有操作简单、灵活、适应性强等特点。根据印刷方式分类:可以分为平面丝印...

-

广西本地丝印机一般多少钱 2024-06-08 12:15:56全自动丝印机糊版原因主要有哪些?全自动丝印机糊版的原因主要有以下四个方面:丝网质量不良:如果丝网质量不好,容易出现堵塞现象。一些低质量的丝网可能会含有杂质或纤维,影响油墨的流动性和印刷效果。油墨粘度不当:如果油墨的粘度过高,会导致丝网堵塞。粘度是衡量油墨流动性的指标,粘度越高,油墨越难通...

-

广东曲面丝印机厂家直销 2024-06-08 12:16:03给丝网印刷机网版除污有哪些方式? 由于设计结构方面的原因,不能像清洗普通丝网印刷机那样把污物洗落在吸水纸上。所幸的是由于印刷速度比较快,油墨在网孔干固的可能性不大。如果出现这种情况,首先要在印完组活件时把印刷机停下来,然后用非磨蚀性的软布把丝网清洗剂或稀释剂蘸涂在印刷图文部...

-

上海卷对卷丝印机销售厂 2024-06-08 05:18:09丝印机相比其他印刷设备,优点主要体现在以下几个方面:印刷厚度大:丝印机可以印刷厚度较大的物品,如金属、玻璃、陶瓷等,且能够将油墨均匀地印刷在物品表面,形成清晰、饱满的图案和文字。印刷效果好:丝印机采用丝网作为印刷介质,可以将油墨以“丝”为单位进行传递和印刷,形成高精度的印刷效果。同时,丝...

-

江苏转盘全自动丝印机批量定制

2024-06-20 -

商标丝网印刷机油墨刮不干净怎么回事

2024-06-19 -

上海PVC丝网印刷机怎么样

2024-06-19 -

江苏斜臂式丝网印刷机有哪些

2024-06-19 -

四川平面丝网印刷机厂家

2024-06-18 -

四川无纺布丝网印刷机如何保养

2024-06-18 -

北京丝网印刷机定位

2024-06-18 -

广西台式丝网印刷机厂家现货

2024-06-18 -

河北手动丝网印刷机怎么选用

2024-06-18