- 品牌

- 浙江宏驰

- 型号

- 型号齐全

- 材质

- 碳钢,不锈钢

- 通径类型

- 异径弯头,同径弯头

- 连接形式

- 法兰连接

- 角度

- 45°弯头,90°弯头

- 加工定制

- 是

热推制弯头制作:热推制弯头以管材为坯料,通过中频感应加热技术将钢管加热至 900 - 1100℃,使其达到塑性状态。在推制机作用下,钢管沿模具轴向推进并弯曲成型,过程中金属组织在高温高压下重组,晶粒细化,提升机械性能。此工艺可生产大口径、厚壁弯头,通过调节推制速度与模具参数,精确控制弯头的曲率半径和壁厚均匀性。生产的弯头具有良好的表面质量和尺寸精度,广泛应用于石油、化工等高压管道系统,是目前主流的弯头制造工艺之一。选购弯头要留意公称直径、曲率半径,大半径利于高压管道,小半径可节省安装空间。扬州317弯头制造

防腐弯头是化工、海洋工程等各种领域的关键部件,经常用于输送酸碱、盐溶液等腐蚀性介质。其表面通常经过特殊处理,如涂覆环氧树脂、衬胶或采用钛合金等耐蚀材质。在氯碱化工企业中,输送烧碱溶液的管道需选用衬胶防腐弯头,通过将丁基橡胶硫化贴合在弯头内壁,形成致密隔离层,阻止介质与金属直接接触。同时,防腐弯头的焊接工艺也有严格要求,需采用氩弧焊等低应力焊接技术,避免因焊接缺陷导致腐蚀渗漏,确保化工生产安全稳定。苏州904L弯头生产厂家化工领域的弯头常采用特殊材质,如衬胶或衬氟,以抵抗强酸强碱腐蚀,确保复杂工况下的管道稳定运行。

快装弯头采用卡箍、快接等快速连接方式,无需焊接或螺纹紧固,适用于需要频繁拆装的管道系统。常见于实验室里、食品加工车间等场所,其中密封结构采用 O 型圈或唇形密封,确保连接紧密、无泄漏。在生物制药企业的实验装置中,快装弯头可快速更换于不同管路组合,满足实验流程调整需求;在啤酒酿造生产线的清洗环节,快装弯头便于拆卸清洗,防止残留物料污染,保障生产卫生安全。其操作简便、省时省力的特性,明显提升了设备维护效率。

锻造弯头:以钢坯为原料,通过模锻或自由锻工艺成型,赋予弯头出色的密度与机械性能。在锻造过程中,金属组织经过反复挤压和变形,内部缺陷得以消除,晶粒更加细密均匀,强度和韧性明显提升。这种弯头常用于高压、高温且对可靠性要求极高的管道系统,如核电站的蒸汽管道、炼油厂的催化裂化装置管道。由于锻造工艺能精确控制弯头的尺寸和形状,其与管道的连接紧密性和密封性更佳,有效降低泄漏风险,为关键工业流程的稳定运行筑牢防线。弯头用于管道转向,在建筑给排水中改变水管走向,实现厨卫管道灵活布局。

长半径弯头以较大的弯曲半径(通常为 1.5 倍管径),在天然气、石油输送等长距离管路系统中发挥关键作用。较大的曲率使得流体流动更顺畅,可减少涡流产生与压力损失,降低输送能耗。在西气东输等能源工程中,长半径弯头通过热推工艺成型,配合中频加热技术,使金属在高温下均匀变形,保障壁厚一致性。与短半径弯头相比,长半径弯头虽占用空间较大,但能有效延长管道使用寿命,减少维护频次,尤其适用于对输送效率和稳定性要求极高的工况。实验室用特氟龙弯头输送危险试剂,防腐蚀且耐化学侵蚀,保障实验安全与精确。浙江20#弯头批量定制

弯头作为管道转向的关键部件,常见有 90°、45° 等规格,通过焊接等方式,实现管道顺畅变向 。扬州317弯头制造

装配式预制弯头:采用工厂预制、现场装配的模式,将弯头与法兰、阀门等部件预制成标准化模块。生产过程中运用激光切割、自动化焊接技术确保精度,模块间通过快速连接接口实现现场拼装。在大型商业综合体的暖通管道施工中,装配式预制弯头可减少 80% 的现场焊接作业,降低了粉尘与噪音污染,施工周期将缩短 40%。同时,预制模块质量的可控,经过压力测试、探伤检测后出厂,有效避免了传统现场加工的质量波动问题,提升了整体工程品质。扬州317弯头制造

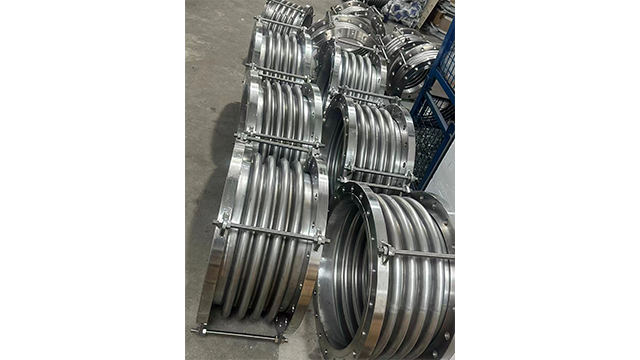

柔性弯头:采用特殊的柔性材料或结构设计,具备一定的弯曲变形能力,可吸收管道因热胀冷缩、振动等产生的位移和应力。常见的柔性弯头有橡胶柔性弯头、金属波纹柔性弯头。橡胶柔性弯头具有良好的减震降噪效果,常用于水泵进出口管道,能减少设备振动对管道的影响;金属波纹柔性弯头则适用于高温、高压、腐蚀性介质的管道系统,可补偿管道的轴向、横向和角向位移。柔性弯头的使用,有效降低了管道系统因应力集中而导致的破裂风险,提高了系统的稳定性和可靠性。制作弯头的工艺有推制、压制、煨制等,制成后需经压力测试,确保密封性达标 。苏州20#弯头厂家环保污水处理弯头:污水处理厂的管道系统中,弯头需耐受污水腐蚀和杂质磨损。耐腐蚀的玻...

- 904L弯头价格咨询 2026-02-11

- 浙江316L弯头安装 2026-02-11

- 扬州304弯头制造 2026-02-11

- 宁波310S弯头 2026-02-10

- 苏州20#弯头供应商 2026-02-10

- 扬州316L弯头销售 2026-02-10

- 杭州20#弯头价格咨询 2026-02-10

- 杭州304弯头供应 2026-02-10

- 温州316弯头供应商 2026-02-10

- 扬州317弯头生产商 2026-02-10

- 宁波316L弯头制造 2026-02-09

- 温州316L弯头 2026-02-08

- 弯头厂家 2026-02-08

- 杭州317弯头供应商 2026-02-08

- 台州310S弯头安装 2026-02-08

- 苏州316L弯头单价 2026-02-07

- 台州304波纹软管 02-12

- 温州316L波纹软管厂家 02-11

- 苏州20#弯头厂家 02-11

- 304波纹软管生产商 02-11

- 浙江波纹软管批量定制 02-11

- 904L弯头价格咨询 02-11

- 杭州活套波纹软管供应商 02-11

- 扬州螺纹连接波纹软管生产厂家 02-11

- 浙江316L弯头安装 02-11

- 扬州波纹软管供应商 02-11