- 品牌

- 亚葵,江苏亚葵

- 型号

- 001

气流输送技术凭借密闭性、灵活性与低损耗优势,已从食品制药行业拓展至化工、建材、新能源等多个领域,成为跨行业通用的物料转运方案。在化工行业,针对树脂粉末、催化剂等易吸潮、易氧化物料,气流输送可搭配惰性气体保护系统(如氮气输送),隔绝空气与水分,确保物料化学性质稳定;在建材行业,对于水泥、石灰粉等易扬尘物料,密闭管道输送可彻底解决车间粉尘污染问题,同时减少物料在转运中的浪费;在新能源行业,锂电池正极材料(如磷酸铁锂)对纯度要求极高,气流输送采用 316L 不锈钢管道与 PTFE 内衬,避免金属离子污染,满足电池材料的高洁净需求;在粮食加工行业,谷物、面粉等物料通过气流输送可实现从仓储到加工设备的无缝衔接,配合在线清理系统,有效防止物料霉变与虫蛀。不同行业可通过定制化设计(如材质选择、除湿防爆、防静电处理),使气流输送系统精确匹配行业特殊需求,展现出极强的技术通用性。疫苗用粉输送生产线采用防爆型密闭设计,精确调节气流速度,兼顾物料活性与输送过程的安全合规性。广东成品料仓食品药品输送生产线取样

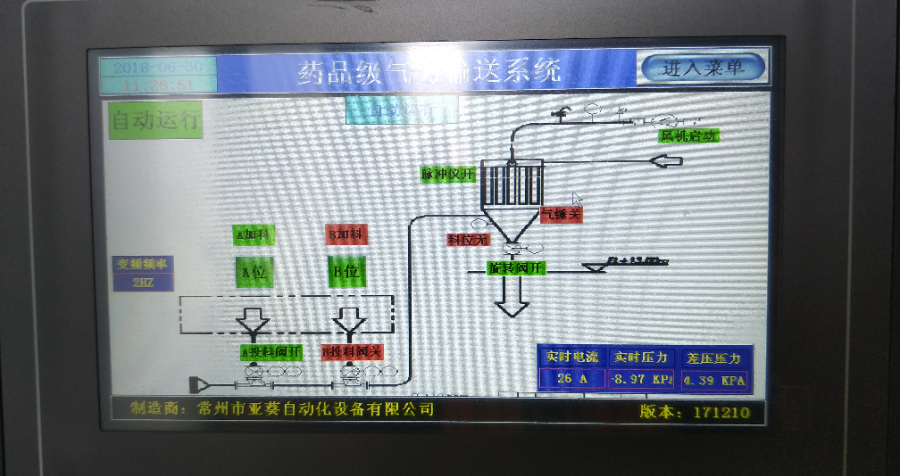

食品药品输送一旦出现设备故障,易导致物料损耗或生产中断,集中控制系统通过智能故障管理功能,将风险降至。配备多维度故障监测模块,实时监测设备电流、温度、压力等关键指标,结合 AI 算法分析设备运行趋势,提前 1-2 小时预测潜在故障(如电机轴承磨损、密封件老化),并发出声光预警,提醒运维人员及时处理,避免故障突发。当设备出现紧急故障(如输送机卡滞、给料阀堵塞)时,系统自动触发应急程序:立即停止相关设备运行,切断物料输送路径,同时启动备用设备(如备用给料阀、应急除尘系统),确保生产流程不中断;若无法立即恢复,自动保存当前生产数据,并生成故障处理指南(如卡滞位置、排查步骤),指导人员快速维修,平均故障处理时间缩短至 30 分钟以内,相比传统人工排查效率提升 60% 以上,大幅降低因故障导致的生产损失浙江丰源发酵食品药品输送生产线无缝衔接制粉、混合、包装工序,缩短生产链路,提升食品药品整体生产效率!

氨基糖粉末或颗粒在输送过程中易因碰撞、挤压出现破碎或结块,影响后续溶解、混合等工序,该气流输送生产线通过技术优化实现物料形态保护。采用低压密相输送技术,气流速度精确控制在 4-7m/s,配合特殊设计的气流分布器,使氨基糖在管道内以 “平缓悬浮” 状态输送,避免颗粒间过度碰撞导致的破碎(破碎率控制在 0.2% 以下)。输送管道内壁采用超光滑纳米涂层处理,粗糙度 Ra≤0.2μm,大幅降低氨基糖与管壁的摩擦吸附,同时管道转弯处设置弧形过渡结构(曲率半径≥管道直径的 3 倍),避免局部气流涡流造成的物料堆积与结块。针对氨基糖可能出现的轻微团聚现象,系统集成在线高频低幅打散装置,通过温和振动原理实时打散微小团聚颗粒,确保输送后氨基糖仍保持良好的流动性与均匀粒径,完全满足后续压片、胶囊填充或溶解提取等工序对物料形态的要求。

肌酸生产涵盖原料输送、中间产品转运、成品输送等多个环节,且不同环节对输送参数要求差异较大,该气流输送生产线以模块化设计为中心,具备极强的场景适配能力。系统可根据车间布局灵活组合直线管道、弯管、三通等模块,支持水平输送、垂直提升(很大提升高度可达 20 米)、多点位卸料等复杂输送路径,轻松适配不同厂房的空间布局。针对肌酸生产中不同批次(如工业级肌酸、食品级肌酸)的输送需求,可通过快速更换管道内衬、调整气流参数实现快速切换,更换时间≤30 分钟,无需对设备进行大规模改造。输送系统支持与肌酸生产中的高速混合机、压片机、包装机等设备精确对接,通过 PLC 控制系统实现联动运行,例如当混合机料位低时,输送系统自动启动补料,料位达标后自动停机,实现全流程自动化。此外,系统可适配小批量研发试验(输送量 5kg / 批次)与大规模量产场景,满足肌酸生产从实验室小试到工业化大生产的全周期需求。柔性调节气流速度,从细腻粉体到细微颗粒,输送破损率<0.1%,物料完整性拉满!

淀粉颗粒细腻且易吸附,输送中易因团聚、沉积导致管道堵塞,该系统通过多维度结构优化,构建防堵塞输送环境。在管道变径处采用渐变式接口设计,而非传统突变式结构,气流与淀粉颗粒在变径时速度平稳过渡,避免局部流速骤降引发的颗粒沉积;同时,变径处设置可拆卸清理口,便于定期检查与快速清理,减少堵塞隐患。进料端配备螺旋式喂料器,而非直落式进料,通过螺旋叶片匀速推送淀粉进入输送管道,避免物料集中涌入导致的管道入口堵塞;喂料器内设置搅拌组件,实时搅拌淀粉,防止进料前出现团聚,确保进料均匀性。系统配备堵塞检测传感器,安装于管道转弯、变径等易堵塞位置,实时监测管道内物料流动状态,当检测到流速放缓或颗粒堆积时,立即触发反向气流吹扫功能,通过高压气流反向冲击堵塞位置,快速疏通管道,将堵塞处理时间缩至 5 分钟以内,确保淀粉输送连续不中断,避免因堵塞导致的生产停滞。复合营养粉制粉输送支持 5 种以上原料同步输送,换向阀快速切换管线,无需停机换料,生产效率翻倍;重庆氨基糖食品药品输送生产线自动控制

易拆卸易维护设计,缩短停机检修时间,为食品药品生产保驾护航;广东成品料仓食品药品输送生产线取样

考虑到淀粉生产企业对设备维护便捷性的需求,该仓顶除尘系统通过结构优化,实现低维护与易操作。滤袋采用快装式设计,无需拆卸复杂部件,单人即可在 15 分钟内完成滤袋更换,大幅缩短维护时间;设备外壳设置透明观察窗,便于直观检查滤袋运行状态与集粉仓料位,减少不必要的拆机检查。系统控制界面采用 “一键式操作” 设计,预设多组运行参数(如玉米淀粉除尘方案、马铃薯淀粉除尘方案),操作人员根据淀粉类型一键调用,无需专业技术培训即可熟练操作。此外,关键部件(如引风机、脉冲阀)选用品质高的品牌产品,平均无故障运行时间可达 8000 小时以上,减少故障维修频率与成本;设备整体结构简洁,无复杂传动部件,日常只需定期清理集粉仓与检查滤袋,维护成本相比传统除尘系统降低 30% 以上,为企业长期稳定运营提供保障。广东成品料仓食品药品输送生产线取样

江苏亚葵智能装备有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在江苏省等地区的化工中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来江苏亚葵智能装备供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

氨基糖作为高价值物料,输送系统的稳定性与能耗控制直接影响生产效益,该气流输送生产线通过技术创新实现高效低耗运行。中心动力部件采用高效磁悬浮离心风机,配合变频控制系统,可根据氨基糖输送量自动调节转速,相比传统罗茨风机能耗降低 25%-35%,长期运行可节省可观的能源支出。输送管道与关键部件选用强度高的耐磨材质,经特殊工艺处理后,磨损速率慢、抗疲劳强度高,使用寿命远超行业平均水平,减少部件更换频率与成本。系统配备完善的智能监控与故障预警系统,实时监测气流速度、压力、湿度、电机温度等关键参数,出现异常时自动报警并触发停机保护,避免故障扩大化,平均无故障运行时间(MTBF)可达 7000 小时以上。密...

- 福建赤藓糖醇食品药品输送生产线直销 2026-02-25

- 四川包装机食品药品输送生产线价格 2026-02-25

- 湖南筛分机食品药品输送生产线直销 2026-02-24

- 湖南筛分机食品药品输送生产线推荐 2026-02-24

- 黑龙江粉碎机食品药品输送生产线直销 2026-02-24

- 吉林分级机食品药品输送生产线厂家 2026-02-14

- 辽宁淀粉食品药品输送生产线自动控制 2026-02-13

- 内蒙古淀粉食品药品输送生产线供应商 2026-02-13

- 中国台湾成品料仓食品药品输送生产线多少钱 2026-02-13

- 安徽脱色罐食品药品输送生产线工厂 2026-02-12

- 湖北成品料仓食品药品输送生产线推荐 2026-02-11

- 宁夏闭式循环食品药品输送生产线自动控制 2026-02-11

- 中国香港旋转卸料阀食品药品输送生产线工厂 2026-02-10

- 西藏成品结晶罐食品药品输送生产线自动控制 2026-02-10

- 新疆食品药品输送生产线价格 2026-02-09

- 西藏柠檬酸食品药品输送生产线工厂 2026-02-09

- 中国香港流量计地板背胶生产线价格 02-25

- 西藏关料阀地板背胶生产线工厂 02-25

- 陕西增重式定量加料厂家 02-25

- 贵州流量计地板背胶生产线供应商 02-25

- 贵州包装输送磷酸铁生产线供应商 02-25

- 河南负压输送阻尼板配料生产线自动控制 02-24

- 陕西除磁输送磷酸铁生产线工厂 02-24

- 河南匣钵自动分层窑炉装卸钵生产线源头厂家 02-24

- 河南粉碎磷酸铁生产线推荐 02-24

- 广西磁粉阻尼板配料生产线推荐 02-24