- 品牌

- 恒烨

- 型号

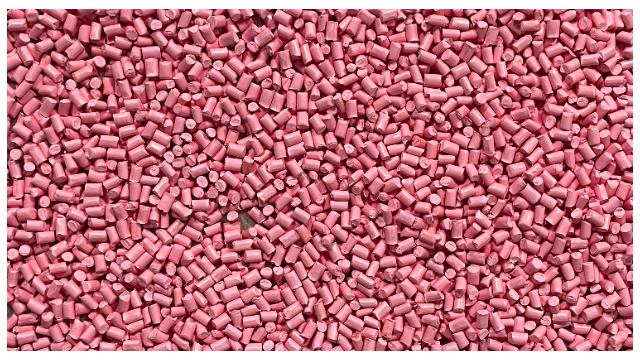

- 色母粒

- 等级

- 高级注射色母,高级吹塑色母,普通注射色母,普通吹塑色母,纺丝色母,低级色母

- 应用工艺

- 吸塑,注射,拉丝,吹塑,注塑

- 主要成分

- 炭黑

- 包装规格

- 25kg

- 颜色

- 白色,黑色,黄色,绿色,红色

色母粒生产工艺的精细化,是助力PET绿色纤维实现色泽均匀性与色牢度提升的关键因素。PET绿色纤维对着色质量的要求远高于传统PET纤维,不仅需要色泽饱满均匀,还需具备优异的日晒色牢度和水洗色牢度,以适应不同应用场景的需求。为实现这一目标,色母粒生产企业从原料筛选到成品检测,每个环节都推行精细化管理。在原料筛选阶段,选用高纯度、高着色力的颜料,避免杂质影响着色效果;在混合研磨阶段,通过多段式研磨工艺细化颜料粒径,确保颜料颗粒均匀分散在载体树脂中;在造粒阶段,准确控制挤出温度和切粒速度,保证色母粒颗粒大小一致。这些精细化工艺的实施,使得色母粒在PET绿色纤维纺丝过程中能够均匀分散,减少色泽差异,同时提升颜料与PET基材的结合力,确保纤维在长期使用过程中不褪色、不沾色,***提升了PET绿色纤维的着色质量。涤纶材料纺丝时加入抗紫外剂,制成的箱包外层面料,可有效抵御户外紫外线损伤。标准色母粒怎么样

PC 色丝的色彩饱和度直接影响产品外观吸引力,其*心影响因素包括色母粒的颜料含量与注射过程中的熔体流动性。色母粒的颜料含量是基础:颜料含量越高(通常为 20%-40%),色彩越浓郁,但需控制在合理范围,过高会导致分散困难、成本上升,还可能影响 PC 色丝的力学性能;过低则色彩暗淡,无法达到预期效果。*质 PC 色母粒通过优化颜料与分散剂的配比,在保证高颜料含量的同时,确保分散性良好。熔体流动性是关键:注射过程中,PC 材料与色母粒的混合物需具有适宜的流动性,才能使颜料均匀分布于色丝中,避免因流动不畅导致的色彩不均。影响熔体流动性的因素包括注射温度(260-290℃)、螺杆转速(180-220r/min)、色母粒添加比例(2%-4%)等:温度过高会降低熔体粘度,提升流动性,但可能导致 PC 降解;温度过低则流动性差,颜料分散不均。通过平衡颜料含量与熔体流动性,可制备出色彩饱和度高、色泽均匀的 PC 色丝:颜料含量控制在 30%-35%,注射温度设定为 270-280℃,螺杆转速调整至 200r/min,既能保证色彩浓郁,又能确保流动性良好,使 PC 色丝适用于*端建材、电子设备外壳、汽车内饰等对外观要求高的场景。石墨烯色母粒检测16. PA 材料*用色母粒通过抗迁移配方设计,确保注射色丝长期使用不褪色。

塑料吹塑成型是一种制造中空塑料制品的重要工艺,其基本原理是将加热软化的塑料型坯置于模具型腔中,通过向型坯内通入压缩空气,使塑料型坯膨胀并紧贴模具内壁,冷却定型后得到中空制品。根据型坯制造方法的不同,塑料吹塑成型主要分为挤出吹塑和注射吹塑两种类型。挤出吹塑是先通过挤出机将塑料熔体挤出成管状型坯,然后将型坯放入模具中进行吹塑成型,该工艺适合生产大型中空制品,如塑料桶、塑料盆等。注射吹塑则是先通过注射机将塑料熔体注射到模具中制成瓶坯,然后将瓶坯加热软化后移入吹塑模具中,通入压缩空气进行吹塑成型。与挤出吹塑相比,注射吹塑制成的制品具有壁厚均匀、尺寸精度高、外观光滑等优点,因此用于生产 PET 饮料瓶。PET 饮料瓶对壁厚均匀性要求较高,若壁厚不均,在灌装饮料后可能因受力不均而破裂,同时光滑的外观也能提升产品的美观度和市场竞争力。注射吹塑工艺通过准确控制瓶坯的成型过程和吹塑时的压力、温度等参数,能有效保证 PET 饮料瓶的壁厚均匀性和外观质量,满足食品包装行业的严格要求。

PC材料本身具有优异的耐热性和抗冲击性,但常规染色方式易出现色彩不均、高温褪色等问题,搭配**色母粒则能有效解决这些痛点。PC**色母粒以PC树脂为载体,与PC基材具有较好的相容性,在注塑过程中能快速均匀分散,避免出现色纹、色点等缺陷。其耐热温度可达260℃以上,完全匹配PC注塑时的加工温度,即便在电子设备运行产生的长期高温环境中,色彩也能保持稳定不迁移、不褪色。电子外壳对外观和稳定性要求严苛,采用这种组合方案,既能实现精细的色彩定制以契合产品设计需求,又能保障外壳在高温工况下的外观完整性和使用寿命,因此成为手机充电器外壳、电脑主机面板等电子配件的推荐方案。PBT注射成型电机外壳时,色母粒需兼具抗静电性,避免灰尘吸附影响电机散热。

超细PET纤维因具有比表面积大、手感柔软等特性,在高*纺织、过滤材料等领域需求旺盛,但其纺丝过程对色母粒的分散性提出了极高要求。色母粒的分散性直接决定了超细PET纤维的色泽均匀性和力学性能,若色母粒分散不均,会出现纤维色泽斑驳、断裂强度波动等问题,严重影响产品品质。为解决这一问题,生产企业会从色母粒的制备工艺入手,通过细化颜料粒径、优化分散剂配方等方式,提升色母粒的分散性能。在纺丝过程中,技术人员还会实时监测熔体表观粘度和纺丝压力,根据监测数据调整色母粒的添加比例和喂料速度。此外,针对超细PET纤维纺丝孔径小的特点,色母粒的粒径分布需严格控制在特定范围,避免出现堵塞喷丝孔的情况,确保纺丝过程稳定进行,生产出*品质的超细PET着色纤维。注射成型中,色母粒与PA的混合比例需准确,以平衡制品颜色深度与力学性能。本地色母粒诚信合作

PET 材料纺丝制成的涤纶面料,可用于箱包内衬,凭借良好的耐磨性延长箱包使用寿命。标准色母粒怎么样

PA(聚酰胺)作为吸湿性较强的工程塑料,在注射成型中对色母粒的适配性和工艺控制要求严苛。用于PA的色母粒需选用与PA相容性优异的载体树脂(如PA6或PA66),确保色粉均匀分散,避免出现条纹或色斑。成型前,PA原料与色母粒的混合体需在80-100℃下干燥4-6小时,将含水率控制在0.1%以下,否则高温下水分汽化会导致制品表面出现气泡,同时破坏色母粒的分散稳定性,形成色花。注射过程中,料筒温度需设定在230-260℃,喷嘴温度略高5-10℃,保证色母粒与PA熔体充分融合。以生产红色PA齿轮为例,添加2%-3%的红色**色母粒,经严格干燥和温度控制后,制品颜色均匀一致,色差ΔE≤1.5,完全满足机械零件的外观要求,同时不影响PA原有的强度和耐磨性。2. 整句素材标准色母粒怎么样

浙江恒烨新材料科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在浙江省等地区的化工中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同浙江恒烨新材料科技供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!