- 品牌

- 爱步精益

- 公司名称

- 厦门爱步精益咨询有限公司

- 分类

- 生产管理咨询

- 经营范围

- 企业管理

- 服务内容

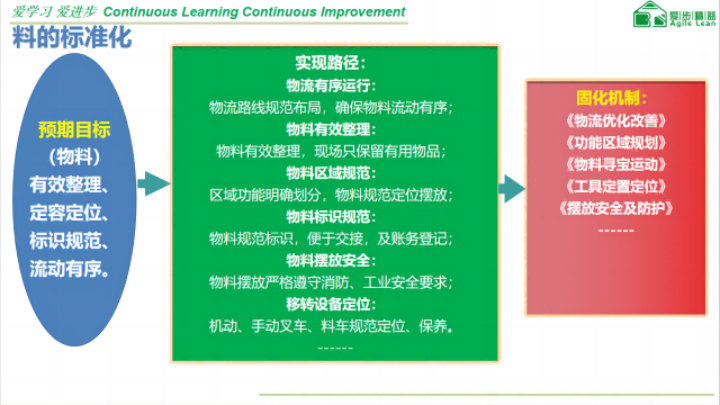

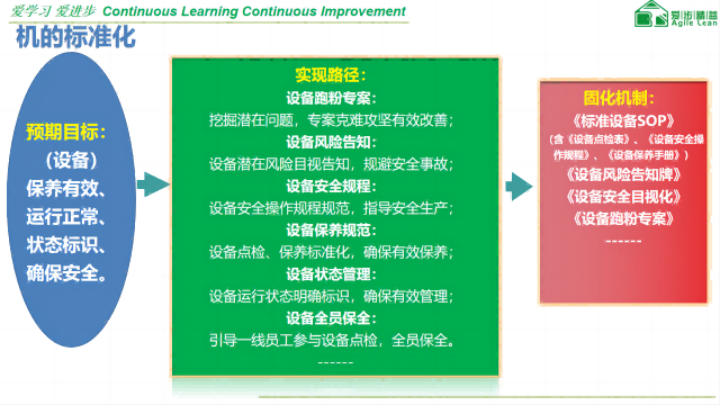

- 人、机、料、法、环的现场标准化打造

- 咨询电话

- 15985846948

- 所在地

- 厦门市同安区闽盛交通9楼

- 公司类型

- 有限责任公司

- 咨询范围

- 工厂、现场管理、6S

如何检查现场标准化管理的执行情况

企业应检查现场布局是否合理,是否有利于提高工作效率。具体而言,应关注生产线布局、物料存放区域、人员流动通道等方面的规划。

企业应检查设备维护保养制度的执行情况,确保设备正常运行,延长使用寿命。

企业应检查安全生产措施的执行情况,确保员工的人身安全和企业的财产安全。

企业应检查员工操作规范的执行情况,确保员工按照规定的操作规程进行作业。

企业应检查环境卫生管理的执行情况,确保生产现场的整洁和卫生。

企业应检查物料管理是否有序,确保物料的采购、储存、领用和使用等环节得到有效控制。

企业应检查质量管理体系的执行情况,确保产品质量符合相关标准和客户要求。

企业应检查应急预案管理的执行情况,确保在突发情况下能够及时有效地应对。

总结为了确保现场标准化管理的有效实施,企业需要定期检查其执行情况。通过从现场布局规划、设备维护保养、安全生产措施、员工操作规范、环境卫生管理、物料管理有序、质量管理体系和应急预案管理等方面进行检查,企业可以及时发现并改进存在的问题,从而确保现场标准化管理的持续改进和创新。 目视化如何有效推动?揭阳7s现场标准化

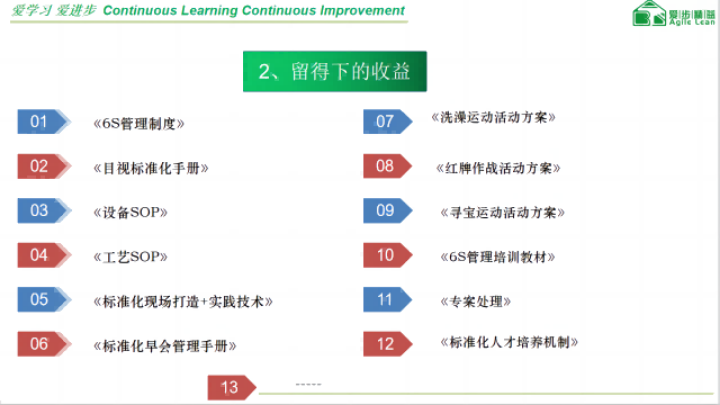

6S活动是精益管理的基础;是TPM的前提是TQM的第一步;是通向ISO9000的捷径;是JIT和IE落实的先决条件;6S对其它管理活动有着促进作用;可以营造整体氛围;体现效果,增强信心;6S为相关活动打下基础。

整理(SEIRI)要与不要,一弃一留

整顿(SEITON)科学布局,取用快捷

清扫(SEISO)清扫垃圾,美化环境

清洁(SEIKETSU)洁净环境,贯彻到底

素养(SHITSUKE)形成制度,养成习惯

安全(SAFTY)规范生产,安全第一

7S:节约(Save)8S:学习(Study)9S:服务(Service)10S:满意(Satisfication)11S:坚持(SHIKOKU)… 揭阳7s现场标准化如何评估现场标准化管理的效果?

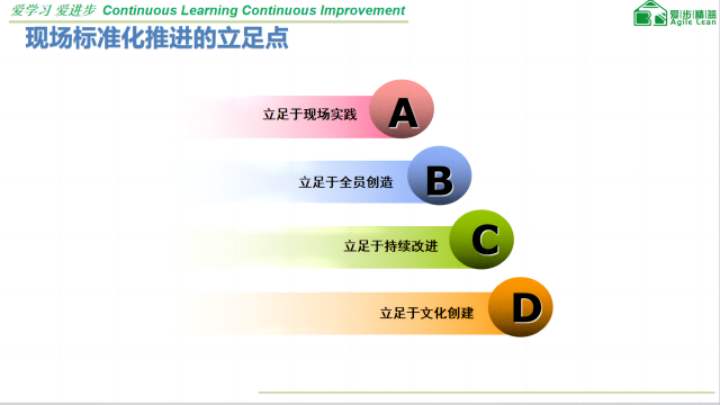

现场标准化管理是一种高效、可持续的管理方法,与其他传统的管理方法相比,它有许多的区别。主要区别在于其标准化、预防性、高效性和可持续性。通过制定和实施标准化的工作流程和操作规程,现场标准化管理能够确保工作的规范性和统一性;通过预防性的维护和保养,企业能够降低生产成本、提高生产效率;通过优化资源配置和提高设备利用率,现场标准化管理实现了高效的生产流程;现场标准化管理注重持续改进、创新和对环境因素的关注,使企业能够适应市场变化和社会责任要求,实现长期稳定的发展。在当今竞争激烈的市场环境中,现场标准化管理的优势日益凸显,越来越多的企业开始采用这一先进的管理方法,以提高工作效率、降低成本、增强竞争力并履行社会责任。

如何提高员工参与现场标准化管理的积极性

一、明确员工角色首先,企业需要明确员工在现场标准化管理中的角色和责任,让员工了解自己在管理体系中的重要性和作用。通过明确的角色定位,员工能够更好地理解自己在工作中的目标和期望,从而更好地参与到现场标准化管理中。

二、强化培训和教育为了提高员工参与现场标准化管理的积极性,企业需要加强培训和教育,提高员工对标准化管理的认识和理解。通过培训,员工能够掌握标准化操作和管理技能,了解标准化管理的重要性和益处,从而更加积极地参与到管理中。

三、奖励与认可制度企业可以建立奖励和认可制度,对在现场标准化管理中表现的员工给予适当的奖励和认可。这种奖励和认可可以激发员工的积极性和创造力,促使员工更加主动地参与到标准化管理中。

四、持续改进

五、加强沟通与反馈

六、推广试点与分享企业可以树立案例,让员工了解先进性和优势。通过分享案例的经验和做法,企业能够激发员工的模仿和学习意愿,提高员工参与现场标准化管理的积极性。

七、倾听员工意见企业应倾听员工的意见和建议

八、保障安全与健康

6S之大扫除如何开展?

红牌作战具体实施要求(作战流程)1.红牌张贴时间不可过长,项目组必须追踪处理。2.未能处理的物品需要保留红牌,制定处理对策。3.红牌处理完,要进行统计分析,实现持续改善。

(推进办)保管人:推行干事保管方法:以部门为单位,分种类保存保管期限:三个月

(现场)直至问题解决为止保管人:直接责任人保管方法:逐级落实制保管期限:至改善且验收合格后回收

红牌作战基本原则:1.切莫心慈手软/瞻前顾后2.有理有据、拍照为证3.改善就要从此刻开始4.用挑剔的眼光发红牌5.像“魔鬼”一样严厉6.贴在“有问题”对象上:设备、推车、踏板、工装或刀具架、桌椅、资料柜、模具或备品架、材料或产品容器、空间、安全等等一切不合理的地方。 6S之红牌作战是包含什么内容?嘉兴现场标准化是什么

什么是寻宝活动,如何开展?揭阳7s现场标准化

预期目标:(环境)环境优美、安全有序、全员创造、尽善尽美。

实现路径:标准化作战方案:通过洗澡/红牌/寻宝等运动,全员挖掘问题;重大环境因素攻克:针对影响环境因素关键难点问题专案突破;安全警示目视化:创安全环境、提高安全意识,预防安全事故;沉淀标准化制度:《6S管理方案》等机制固化,巩固实践成果;建立提案改善机制:激发全员智慧,群策群力,共同追求进步;设立监督检查机制:成立标准化委员会等检查机制,持续改进!

固化机制:《洗澡运动活动方案》《红牌作战活动方案》(304个红牌问题改善闭环》《寻宝运动活动方案》15项《专案处理方案》《6S管理规定》 揭阳7s现场标准化

- 宁波早会现场标准化 2025-08-05

- 大扫除现场标准化供应 2025-07-10

- 龙岩三定管理现场标准化 2025-07-10

- 绍兴现场标准化内容 2025-07-09

- 南平现场标准化供应 2025-07-09

- 河源8s现场标准化 2025-07-09

- 龙岩形迹管理现场标准化 2025-07-09

- 清远7s现场标准化 2025-07-09

- 湛江形迹管理现场标准化 2025-07-09

- 衢州洗澡运动现场标准化 2025-07-09

- 厦门现场标准化内容 2025-07-09

- 舟山8s现场标准化 2025-07-09