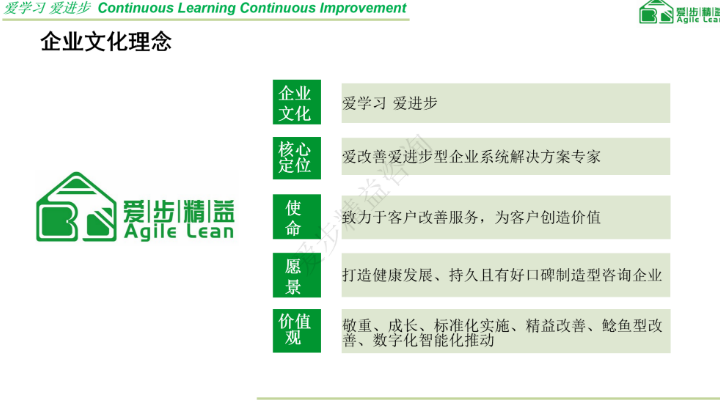

- 品牌

- 爱步,爱步精益,爱步精益咨询

- 公司名称

- 厦门爱步精益咨询有限公司

- 分类

- 生产管理咨询

- 经营范围

- 企业管理

- 服务内容

- 缩短交货周期、提效降本

- 咨询电话

- 15960368198

- 所在地

- 厦门市同安

- 公司类型

- 有限责任公司

- 咨询范围

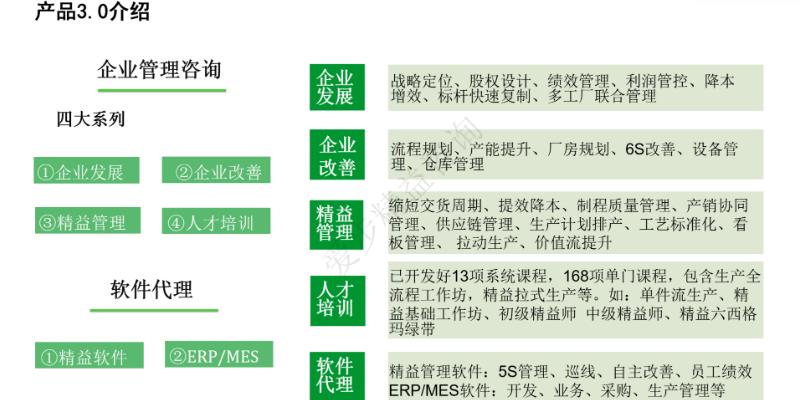

- 企业管理咨询,软件产品,企业管理课程培训

清洁是对**个S的进一步深化和固化。它强调在清扫的基础上,通过制定清洁标准和检查制度,确保工作环境始终保持整洁有序的状态。清洁管理的实施,不仅能够提高员工的工作效率和工作质量,还能够提升企业的整体形象和品牌形象。一个干净整洁的工作环境不仅能够给客户留下良好的印象,还能够激发员工的工作热情和创造力。素养是6S管理的**要素之一。它强调的是员工的思想素质和工作态度的提升。在6S管理下,企业会通过开展培训和教育,提高员工的纪律性、规范性和自主性,培养他们形成良好的职业习惯和团队合作精神。只有当员工具备了较高的素养,他们才能更好地执行6S管理的各项要求,为企业的发展贡献自己的力量。通过消除生产过程中的浪费和不合理之处,实现生产过程的同步化和均衡化,提高生产效率和质量。嘉兴厦门爱步精益咨询精益生产企业发展

库存浪费也是企业在生产过程中需要关注的重要问题。过高的库存水平意味着资金的沉淀和风险的增加。同时,库存的保管和维护也需要消耗大量的资源和人力。为了减少库存浪费,企业可以通过精确预测市场需求、优化供应链管理、提高库存周转率等方式来降低库存水平。不合理的动作和操作方法也是浪费的重要来源。在生产过程中,员工可能因为操作习惯不当或设备设计不合理而导致动作浪费。这不仅增加了人力和时间的消耗,还可能影响员工的工作效率和质量。为了改善这种情况,企业可以通过引入标准化作业流程、开展员工培训和技能提升计划、优化设备布局等方式来降低动作浪费。绍兴精益生产企业发展建立问题快速反馈机制,减少停机风险。

26.空间利用率**5S管理使生产现场利用率提升30%,物流效率提高25%。27.能源管理体系升级通过精益能源审计,某企业单位能耗下降18%,碳排放减少25%。28.服务行业价值延伸流程可视化缩短服务响应时间,某物流企业客户投诉率下降50%。29.数据驱动的决策**实时数据分析使决策准确率提升40%,某企业通过数据看板优化排产方案,产能波动减少30%。30.社会价值创造精益理念延伸至公益领域,某医疗机构通过流程优化使急救响应时间缩短40%。。

6S管理,即整理、整顿、清扫、清洁、素养、安全六大要素的管理体系,是现代企业管理的重要基础。这一管理方法不仅关乎工作场所的整洁有序,更体现了企业对效率、质量及安全的高度追求。在6S管理的框架下,企业通过对工作现场进行系统化、标准化的管理,实现了资源的合理配置和有效利用,从而提升了整体运营效率。同时,6S管理还强调员工的素养培养,通过规范员工的行为习惯,提升了企业的整体形象和竞争力。整理是6S管理的第一步,旨在区分现场的必要与非必要物品,并将非必需品***或归类放置。这一步骤看似简单,却对于优化工作环境、提高工作效率具有关键作用。通过整理,企业能够消除冗余和杂乱的元素,使工作场所变得宽敞明亮,员工的心情也会因此变得愉悦舒畅。同时,整理还能减少物品误用或丢失的可能性,避免了因混乱而引发的各种问题和风险。持续不断地改进生产过程,追求完美。

可视化管理是精益生产中的一种重要管理手段。通过将生产现场的信息实时、直观地呈现给管理者和员工,有助于他们迅速掌握生产状况,及时发现问题并采取有效措施。在精益生产中,可以运用看板、图表等可视化工具对生产进度、质量状况、设备状态等信息进行实时更新和展示。同时,建立信息共享平台,实现各部门之间的数据共享和协同工作,可以进一步提高管理效率和决策水平。通过可视化管理,企业能够及时发现和解决生产过程中的问题,避免生产延误和质量损失。同时,员工也能够更加清晰地了解自己的工作目标和任务,提高工作效率和责任心。让企业建立标准的规章制度。东莞爱步精益精益生产人才绩效管理

形成可持续竞争优势,抵御市场波动风险。嘉兴厦门爱步精益咨询精益生产企业发展

设备的正常运行和良好性能对于提高生产效率、降低故障率至关重要。为实现有效的设备维护与保养,企业需要制定详细的设备维护计划和保养标准。定期对设备进行检查、维修和保养,确保设备处于比较好工作状态。同时,加强员工对设备操作和维护的培训,提高他们的设备维护意识和技能水平。此外,引入设备预防性维护策略,通过定期更换易损件、进行设备升级等方式,延长设备使用寿命并降低故障率。通过实施精益生产的设备维护与保养策略,企业能够确保生产过程的连续性和稳定性,减少因设备故障导致的生产延误和质量问题。同时,还能够降低维修成本、提高设备利用率,为企业创造更大的价值八、持续改进与精益文化的培育持续改进是精益生产的**理念之一,它意味着企业不应满足于现状,而应不断地寻找改进的机会,优化生产流程,提高生产效率。这种持续改进的精神需要融入到企业的文化中,形成一种积极向上的氛围。为实现持续改进,企业首先需要建立一个开放、包容的环境,鼓励员工提出改进意见和建议。同时,企业还应定期组织内部培训和交流活动,分享成功经验和教训,促进知识的共享和传播。此外,企业还应建立有效的激励机制,对提出有效改进方案的员工进行奖励嘉兴厦门爱步精益咨询精益生产企业发展

- 中山厦门爱步精益咨询有限公司精益生产流程标准化 2025-05-06

- 衢州爱步精益精益生产降本增效 2025-05-06

- 舟山厦门爱步精益咨询精益生产提质增效 2025-05-06

- 广东精益生产5s 2025-05-06

- 汕尾厦门爱步精益咨询精益生产 2025-05-06

- 中山爱步精益生产企业发展 2025-05-06

- 肇庆厦门爱步精益咨询精益生产企业发展 2025-05-06

- 生产计划精益生产常见问题 2025-05-05

- 宁波精益生产人才绩效管理 2025-05-05

- 东莞爱步精益精益生产降本增效 2025-05-05

- 江门厦门爱步精益咨询精益生产流程标准化 2025-05-05

- 厦门精益生产管理咨询公司 2025-05-05