- 品牌

- 爱步,爱步精益,爱步精益咨询

- 公司名称

- 厦门爱步精益咨询有限公司

- 分类

- 生产管理咨询

- 经营范围

- 企业管理

- 服务内容

- 缩短交货周期、提效降本

- 咨询电话

- 15960368198

- 所在地

- 厦门市同安

- 公司类型

- 有限责任公司

- 咨询范围

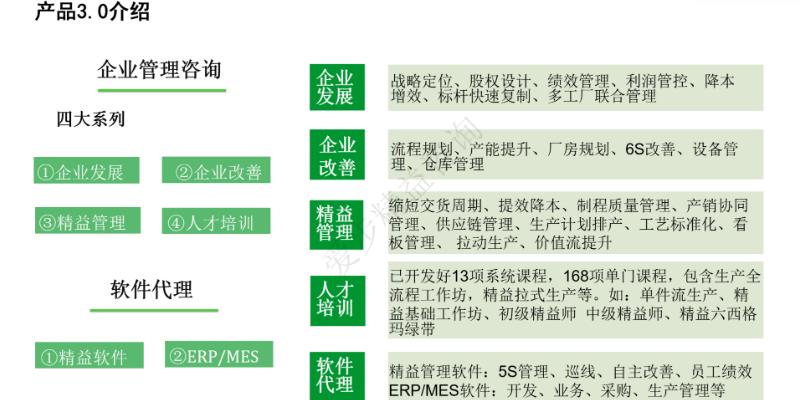

- 企业管理咨询,软件产品,企业管理课程培训

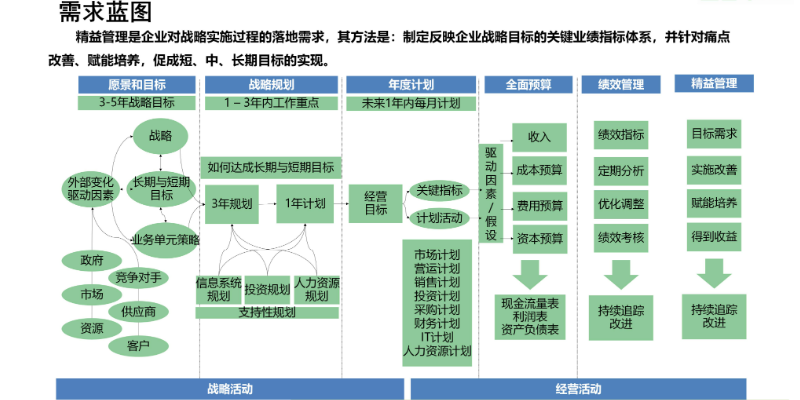

提高产品质量精益生产注重从源头上控制产品质量,通过严格的品质管理、持续的质量改进和员工培训,确保每个环节都符合质量要求。这不仅提高了产品的合格率,降低了不良品率,还有助于企业树立良好的品牌形象,赢得消费者的信任。增强员工凝聚力精益生产强调团队合作、员工参与和持续改进,这有助于培养员工的责任感和归属感。通过定期的培训和交流,员工能够不断提升自己的技能和素质,实现个人和企业的共同成长。这种积极向上的企业文化,能够增强员工的凝聚力,提高员工的工作积极性和满意度。促进可持续发展精益生产注重资源节约、环境保护和可持续发展。通过减少浪费、提高能源利用率、推广绿色生产等方式,降低生产过程中的能耗和排放,减少对环境的负面影响。只有维持工作次序的功能,没有持续改善功能。库存反推齐套生产任务精益生产管理方法

精益生产是一种追求好的、消除浪费、提升效率和效益的生产方式,其好处广且深远,主要体现在以下几个方面:提高生产效率精益生产通过优化生产流程、减少浪费、提高设备利用率等手段,使生产过程更加高效。这不仅可以缩短生产周期,提高产品交付速度,还能降低生产成本,增加企业的竞争力。具体来说,精益生产能让生产时间减少90%,生产效率提高60%。降低成本精益生产通过消除浪费、提高效率和资源利用效率,明显降低企业的生产成本。减少库存积压、降低库存成本、优化供应链管理以及减少不良品率等措施,都有助于企业节省开支,提利润高率。此外,精益生产还能通过提高生产效率和质量,减少返工和浪费,进一步降低成本。深圳厦门爱步精益咨询精益生产流程标准化降低成本:精益生产管理能够提高仓库使用率,通过减少存储产品来降低仓库管理的成本。

市场导向与顾客满意精益生产始终坚持市场导向的原则,紧密关注市场动态和顾客需求的变化。它要求企业及时调整生产计划和产品策略,以满足市场的需求和顾客的期望。同时,精益生产也注重顾客满意度的提升,通过不断优化产品和服务,赢得顾客的信任和忠诚。

精益生产的未来展望随着科技的不断发展和市场竞争的日益激烈,精益生产将继续发挥重要的作用。未来,精益生产将更加注重智能化、自动化的应用,通过引入先进的生产技术和装备,进一步提升生产效率和产品质量。同时,精益生产也将更加注重可持续发展和环境保护,推动企业与社会的和谐共生。

精益生产之七大浪费的原因及对策工作分类:浪费:不产生附加价值的工作方法。即使该工作增值,可花费的时间,资源精力超过了界限。七大浪费:1)七大浪费--过量生产:过量生产即生产超出客户(或下道工序)所需求的数量以及过早生产过量生产表现形式:物流阻塞库存、在制品增加产品积压资金周转率低材料、零件过早取得影响计划弹性及生产系统的适应能力。

原因①人员过剩;②设备过剩;③生产浪费大;④业务订单预测错误;⑥生产计划不准确对策a.建立顾客为中心的弹性生产系统b.实现单件流生产c.快速换款d.实施拉动,看板生产e.均衡化生产2)七大浪费--不良改正原因①品质意识淡薄;②标准作业欠缺;③人员技能低;④品质点设置错误;⑤设备,模具造成的不良;⑥品质制度不完善对策a.提高质量意识,做出“三不”品质保证b.完善标准化作业制度c.单件流生产模式d.建立防错机制e.设备,模具定期保养f.推行7S制度3) 精益生产又称准时生产、准时制、JIT。

设备管理与维护精益生产注重设备的高效利用和维护保养。它要求企业建立完善的设备管理制度,定期对设备进行维护保养,确保设备的正常运行。同时,精益生产也注重设备的更新换代和技术升级,以应对不断变化的市场需求和技术挑战。

成本控制与效益分析精益生产的目标之一是实现成本的**小化。它要求企业对生产过程中的各项成本进行精细化的管理和控制,通过降低成本来提升产品的竞争力。同时,精益生产也注重效益分析,通过对生产活动的投入产出比进行评估,帮助企业找到相当有效益的生产方式。 推行精益的5个步骤,第5个步骤的基础,是保障全员积极参与改善。金华厦门爱步精益咨询精益生产降本增效

企业应当对生产过程进行分析和识别,找出生产过程中存在的浪费,包括时间浪费、物料浪费等等。库存反推齐套生产任务精益生产管理方法

不良品是七大浪费中**直接影响企业利润和声誉的浪费。不良品的产生往往源于产品设计缺陷、工艺问题、原材料质量不达标等多种原因。这些不良品不仅会导致资源的浪费,还可能损害企业的形象和信誉。为了减少不良品浪费,企业应严格控制原材料质量、加强产品设计和工艺验证、提高员工质量意识等。在实施七大浪费管理的过程中,企业需要建立一套完善的管理制度和监督机制。这包括制定明确的浪费识别标准、建立持续改进的文化氛围、开展定期的浪费检查和评估等。通过这些措施,企业可以及时发现和消除浪费现象,确保生产过程的效率和效益。库存反推齐套生产任务精益生产管理方法

- 中山厦门爱步精益咨询有限公司精益生产流程标准化 2025-05-06

- 衢州爱步精益精益生产降本增效 2025-05-06

- 舟山厦门爱步精益咨询精益生产提质增效 2025-05-06

- 广东精益生产5s 2025-05-06

- 汕尾厦门爱步精益咨询精益生产 2025-05-06

- 中山爱步精益生产企业发展 2025-05-06

- 肇庆厦门爱步精益咨询精益生产企业发展 2025-05-06

- 生产计划精益生产常见问题 2025-05-05

- 宁波精益生产人才绩效管理 2025-05-05

- 东莞爱步精益精益生产降本增效 2025-05-05

- 江门厦门爱步精益咨询精益生产流程标准化 2025-05-05

- 厦门精益生产管理咨询公司 2025-05-05