- 品牌

- Unicomsemi

- 型号

- 齐全

- 封装形式

- 详情咨询我司客服

电力线载波通信G3-PLC在“四表集抄”的应用:所谓“四表”,即水表、电表、气表与热力表,象征家庭居民用户日常生活所需要的四种能源;所谓“四表集抄”,就是实现对上述四种能源计量表进行集中抄表等信息采集,目的是减少各能源公司分散管理而造成的资源浪费以及提高用户服务水平。作为智慧城市的一个重要组成部分,其建设将有效提高电力公司、水务公司、燃气公司以及热力公司的能源运营管理水平和效率,降低运营管理成本,优化资源配置,同时使居民家庭用户在水、电、气、热等能源使用消费上享受到更加安全、公平和智慧化的服务。无线WIFI信号受障碍物影响较大,容易出现信号衰减,利用电力猫与无线电力猫组网。四川工业物联网电力系统通信G3-PLC芯片

为什么推荐使用电力线载波通信G3-PLC?1、提供更远的传输距离和更高的传输速率,无需担心建筑物遮挡造成的无线信号衰减;理论传输距离5Km,相对于2.4G通讯技术,信道环境简单。提供200kbps应用层传输速率,保障IoT类产品通讯即时性;2、提供便捷的施工、运维,有电即能用,无需关注拓扑,只要保障设备供电,即可实现通讯,无需考虑部署中继节点,只要在同一电力变压器供电环境下,即可进行通讯;3、能够使用简单、经济的方案隔离通讯区域,可以通过简单的并接电容隔离通讯区域,避免通讯区域间干扰,实现同一通讯区域内的无感知自组网。智能电表电力线载波通信G3-PLC芯片大概多少钱电力线载波通信G3-PLC线路牢固可靠等优势已经成为智能用电重要的本地通信手段。

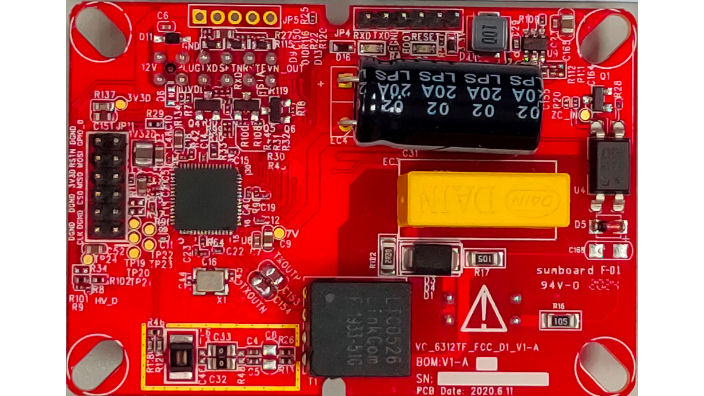

电力线载波通信G3-PLC的工作原理如下:电力线载波通信是指利用现有的电力线,通过载波方式将模拟信号或数字信号进行高速传递的技术,在电力线载波通信系统中比较基本的一项任务就是根据通信信道的不同选择不同的调制方式。电力载波通信是利用电力系统中的高压电力线路进行通信的一种电信传送方式。它是将话音信号送入电力载波机(PLC)的发信支路后,调制成40~500kHz的高频信号,经结合设备送到高压电力线路的一相或两相导线上,高频信号经线路传送到对方后,再经对方的结合设备,送入电力载波机的接收支路,经解调还原成语音信号。使用一相的称为“相-地”耦合接线方式,使用两相的称为“相一相”耦合接线方式。我们联芯通半导体成立于2020年10月,是一家无晶圆厂半导体芯片设计公司,为IIoT(工业物联网)提供大规模且强健的网状网络(mesh)解决方案。

电力线载波通信G3-PLC在智能电网用电信息采集领域的应用,极大带动了我国电力线载波通信行业的发展。目前,国家电网用电信息采集系统正处于新一轮智能化改造过程中,通常而言,智能电表的更换周期在5-8年左右,本轮改造对智能电表的更换需求预计可在未来3-5年内逐步释放。另一方面,国家电网正在进行泛在电力物联网的建设,其对于智能电表满足新能源接入、能效管理、居室防盗、储能管理等泛在业务的性能方面提出了更高要求,同时,国家电网还在加快“全覆盖、全采集、全控费”的建设,积极推进双向互动和水表、电表、气表、热量表“四表集抄”等新业务的应用,用电信息采集系统也开始向支持双向通信、实时电价模式的高级测量体系过渡,智能电表的升级也将进一步拉动市场对智能电表的需求。自动抄表系统还适用于水表、煤气表等家用生活表。我们联芯通的产品为客户的IIoT应用提供强大的支持。

电力线载波通信G3-PLC各构成部分的作用如下:1、电力载波机:是电力线载波通信系统的主要组成部分,主要实现调制和解调,即在发端将音频搬移到高频段电力线载波通信频率,完成频率搬移,载波机性能好坏直接影响电力线载波通信系统的质量。2、耦合电容C和结合滤波器JL组成一个带通滤波器,其作用是通过高频载波信号,并阻止电力线上的工频高压和工频电流进入载波设备,确保人身、设备安全。3、线路阻波器GZ串接在电力线路和母线之间,是对电力系统一次设备的“加工”,故又称“加工设备”,加工设备的作用是通过电力电流、阻止高频载波信号漏到变压器和电力线分支线路等电力设备,以减小变电站和分支线路对高频信号的介入损耗及同一母线不同电力线路上高频通道。有时在中压或低压配电网载波通道的衰减大到难以实现通信的状况。四川工业物联网电力系统通信G3-PLC芯片

电力线载波通信G3-PLC的干扰是噪声,其主要来源是电力网上的所有负载、无线电广播、天电等。四川工业物联网电力系统通信G3-PLC芯片

电力线载波通信G3-PLC的基本特征如下:1、时变衰减较大。对于一般用户,我国采用的是220V交流两线供电。由于电网上负载的不断接入和切除,马达的停止和启动,电器的开和关灯各种随机事件,使信道特性具有很强的时变性。2、信号变化复杂。实际测量表明在电力线上不同位置并联诸多不同性质的负载对信号的传输影响很大,随着负载在电力线上的连接断开,在不同的时刻信号衰减也会表现出不同的特点,即负载的变化是随机的,所以信号衰减也会随机发生变化。四川工业物联网电力系统通信G3-PLC芯片

- 智能电网G3-PLC电力线通信产品 2024-11-14

- 南京智能建筑电力线通信G3-PLC芯片 2024-11-14

- 街道照明G3-PLC电力系统通信原理 2024-11-13

- 安徽电力线通信G3-PLC芯片大约多少钱 2024-11-13

- 智能计量电力系统通信G3-PLC应用领域 2024-11-13

- 智能家居电力线通信G3-PLC基本原理 2024-11-13

- 宽带电力线通信G3-PLC芯片功能 2024-11-12

- 成都G3-PLC电力系统通信芯片大概多少钱 2024-11-12

- 窄带G3-PLC电力线通信芯片频率范围 2024-11-11

- 电力线载波通信G3-PLC 2024-11-11

- 成都智能家居电力线载波通信G3-PLC芯片 2024-11-11

- 智能家电电力线载波通信G3-PLC芯片报价 2024-11-11