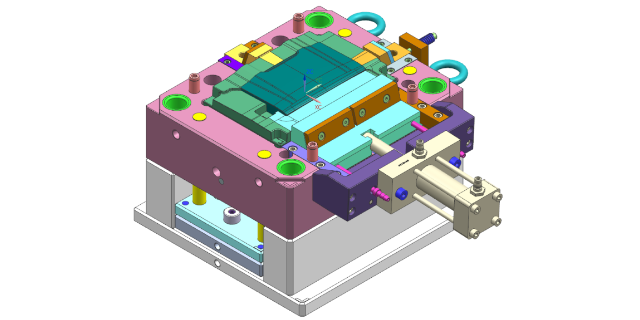

轨道交通设备需长期暴露于户外环境,BMC模具通过材料配方与工艺协同创新提升制品耐候性。以地铁座椅为例,模具采用双色注塑工艺,将BMC材料与耐磨聚氨酯分层复合,表面硬度达到85 Shore D,可抵抗钥匙等硬物划伤。模具的冷却系统采用螺旋式水道设计,使制品冷却时间缩短20%,同时避免因急冷导致的内应力集中。在盐雾测试中,该模具生产的座椅通过96小时连续喷雾无腐蚀,较传统金属座椅维护周期延长3倍。此外,模具的顶出系统采用氮气弹簧,顶出力均匀性提升50%,确保制品脱模时不产生变形。BMC模具的浇口套采用耐磨材料,延长使用寿命,减少更换频率。湛江汽车BMC模具设计

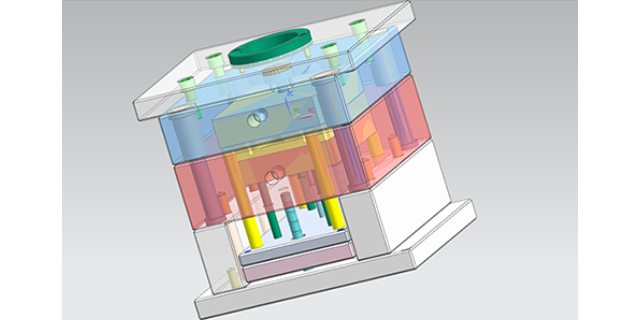

仪表外壳需要具备良好的防护性能和美观的外观,BMC模具能够很好地实现这些要求。在生产过程中,BMC模具可以根据仪表的设计要求制造出各种形状的外壳。BMC材料具有较高的强度,能够保护仪表内部的精密部件不受外界碰撞和振动的影响。同时,其良好的绝缘性能可以防止电气干扰,确保仪表的准确测量。在外观方面,BMC模具可以制造出表面光滑、色泽均匀的外壳,提升仪表的整体质感。而且,BMC材料的成型工艺灵活,可以通过添加不同的颜料和添加剂来实现多样化的颜色和纹理效果,满足不同用户的需求。此外,BMC模具的生产成本相对较低,能够提高仪表产品的市场竞争力。江门医疗设备BMC模具工艺模具的流道末端设置冷料井,避免冷料进入模腔影响制品质量。

消费电子产品对零部件的外观质感要求日益提高,BMC模具通过表面处理技术实现了美学升级。在智能手机中框制造中,模具采用模内转印工艺,使制品表面实现金属拉丝纹理,光泽度达到90GU,媲美金属材质。通过微发泡技术,模具可生产壁厚0.3mm的超薄部件,满足了设备轻量化需求。在可穿戴设备外壳生产中,模具集成了柔性电路嵌入结构,使制品在保持结构强度的同时,实现了触控功能集成。这种外观与功能的协同创新,使BMC模具成为消费电子产品差异化竞争的重要手段,提升了用户体验价值。

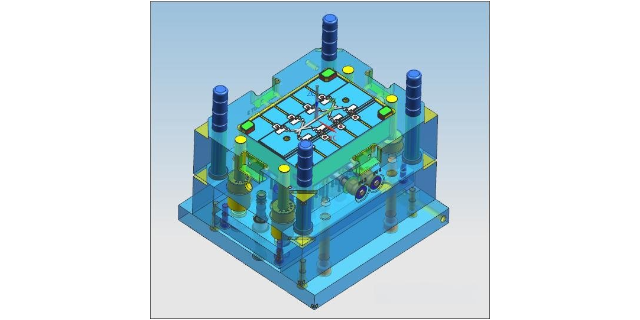

BMC模具在电气绝缘领域展现出独特优势,其成型制品常用于高压开关壳体、电表箱等场景。这类模具设计时需重点考虑材料的电气性能与机械强度的平衡,例如通过优化流道结构减少玻璃纤维在充模过程中的断裂,确保制品绝缘性能稳定。在模压工艺中,模具温度需精确控制在150℃±5℃范围内,配合分阶段保压设计,使制品在固化过程中均匀收缩,避免因内应力导致开裂。某型号配电箱外壳采用BMC模具生产时,通过调整模具型腔的脱模斜度至3°,配合内嵌式加热管实现温度梯度控制,使制品表面光洁度达到Ra0.8μm,同时满足IP65防护等级要求,卓著提升了户外使用的可靠性。通过BMC模具生产的部件,阻燃性能好,符合消防安全标准。

BMC模具的成型工艺对制品的质量和性能有着至关重要的影响。在压制成型过程中,模具的预热温度、成型压力和固化时间等参数需要精确控制。预热温度过高会导致材料过早固化,影响流动性;预热温度过低则会导致材料流动性不足,难以充满模腔。成型压力的大小直接影响制品的密度和强度;固化时间的长短则决定了制品的物理性能和化学性能。为了优化成型工艺,制造商通常采用实验设计和统计分析的方法,确定比较佳的工艺参数组合。同时,他们还不断改进模具结构和材料,提高模具的耐磨性和耐腐蚀性,延长模具的使用寿命。BMC模具适用于生产高电气绝缘性能的部件,满足电力设备需求。湛江高质量BMC模具工艺

模具的动模与定模采用液压锁模,确保合模力均匀。湛江汽车BMC模具设计

BMC模具的嵌件成型技术突破:嵌件成型是BMC模具的高难度应用场景,某企业开发的自定位嵌件结构,通过在模具型腔设置弹性卡扣,使金属嵌件自动对中,定位精度达到±0.05mm。针对高温固化过程中的热膨胀差异,采用阶梯式温度控制,使嵌件与BMC材料的收缩率匹配度提升至92%。某连接器模具通过该技术,将嵌件拉脱力从350N提升至620N,同时使制品绝缘电阻达到1000MΩ以上。长期测试显示,该结构可使嵌件松动率降低至0.3%,较传统方案提升5倍。湛江汽车BMC模具设计