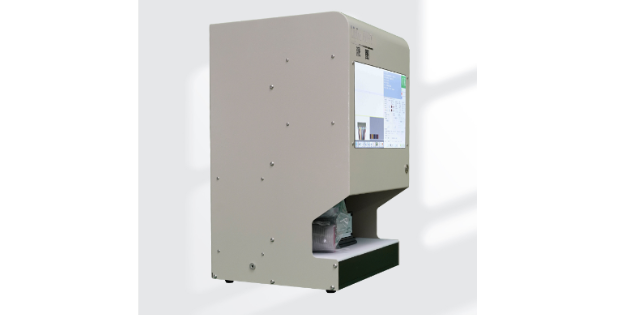

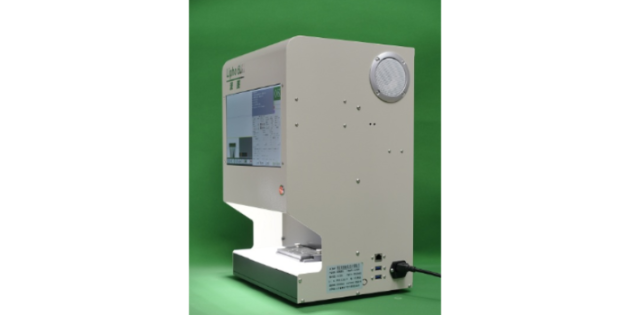

线束颜色排位检测仪具有高度自动化的特点,这使得整个检测过程更加高效和准确。首先,该设备采用了先进的图像识别技术,能够自动捕捉和分析线束上的颜色信息,无需人工干预。其次,检测仪配备了自动化的控制系统,能够自动调整光源、镜头和其他参数,以适应不同线束的特性和环境条件。这种高度自动化的特点很大程度上减少了人工操作的需求,提高了检测的效率和一致性。同时,自动化的过程还减少了人为因素对检测结果的影响,降低了出错风险。线束颜色排位检测仪的高度自动化特点,有效地减少了人工操作的出错风险。传统的线束检测通常需要人工逐一检查线束上的颜色排位,这种方式容易受到人为疲劳、视觉疲劳和主观判断的影响,导致错误的判定和漏检。而线束颜色排位检测仪通过自动化的图像识别和分析技术,能够快速准确地检测出线束上的颜色排位,避免了人为因素的干扰。这种自动化的检测方式很大程度上降低了出错风险,提高了检测的可靠性和一致性。分体式线束颜色扫描设备采用先进的分体式设计,实现线束颜色的精确扫描。贵州排线线束错位检测

电源线误配线检测设备的中心是智能算法的应用。智能算法可以通过对电源线的电气参数进行分析和处理,识别出可能存在的误配情况。这些算法可以基于机器学习和人工智能技术,通过对大量数据的学习和训练,提高判断的准确性和可靠性。智能算法在电源线误配线检测中的应用具有多方面的优势。首先,它可以处理复杂的电气参数数据,识别出微小的差异和异常,提高误配线检测的敏感性。其次,智能算法可以自动化地进行判断和分析,减少人工操作的工作量和错误率。此外,智能算法还可以根据实际情况进行优化和升级,不断提高检测的准确性和效率。双排线束CCD检测双色线线束颜色扫描系统可适用于多种颜色线束的同步检测,提高效率。

分体式线束颜色扫描设备采用先进的分体式设计,为线束颜色的精确扫描提供了独特的优势。首先,分体式设计将扫描仪和线束分离,使得扫描仪可以更加灵活地移动和调整位置,以适应不同尺寸和形状的线束。这种灵活性使得设备能够适应各种生产环境和工作场景,提高了扫描的准确性和效率。其次,分体式设计还降低了设备的故障率和维护成本。由于线束与扫描仪分离,线束在使用过程中不会对扫描仪产生过多的负荷和磨损,延长了设备的使用寿命,减少了维修和更换的频率。因此,分体式线束颜色扫描设备的设计优势在于提高了扫描的灵活性和准确性,同时降低了设备的故障率和维护成本。

单双误配线检测技术在现代工业生产中具有普遍的应用前景。随着电子设备和汽车电子的快速发展,线束的质量和可靠性对于产品的性能和安全性至关重要。单双误配线检测技术能够有效地检测线束中的单线和双线是否匹配正确,避免因线束连接错误而导致的电路故障和设备损坏。该技术可以应用于电子设备的生产线上,对线束进行自动化检测和筛选,提高生产效率和产品质量。同时,该技术也可以应用于汽车电子领域,确保车辆电子系统的可靠性和安全性,提升驾驶体验和乘车安全。多功能误配线检测设备能够快速而准确地识别线束中的误配问题,包括线路连接错误、接线器不匹配等。

电池线束错位问题不仅会带来安全隐患,还可能导致生产成本的增加和产品质量的下降。然而,引入电池线束错位检测技术可以有效降低这些风险,提升生产效率和产品质量。首先,电池线束错位检测技术可以减少生产过程中的人工检查和修复工作。传统的线束错位检测通常需要依靠人工目测或简单的测量工具,效率低下且容易出错。而引入自动化的线束错位检测系统,可以实现对线束位置和连接质量的自动监测和分析,很大程度上减少了人工操作的需求,提高了生产效率。其次,电池线束错位检测技术可以降低因线束错位导致的不良品率和售后维修成本。线束错位可能导致电池组装质量不达标,进而影响产品的性能和可靠性。通过及时发现和处理线束错位问题,可以避免不良品的产生,减少售后维修的需求,降低企业的成本和风险。排线线束颜色顺序检测系统能够准确判断排线连接是否正确有序。双排线束CCD检测

电池线束错位检测技术可广泛应用于电池组装过程,防止线束接错。贵州排线线束错位检测

精确检测对生产质量的重要性:线束颜色错位检测设备采用高分辨率图像采集和处理技术,能够实现对微小错位的精确检测。这一精确检测对于生产质量具有重要意义。线束在电子产品制造中起到了重要的作用,而颜色错位可能导致线束的功能异常或者损坏,进而影响产品的性能和品质。通过采用高分辨率图像采集和处理技术,设备能够及时发现并定位线束颜色错位问题,从而避免了潜在的质量风险。精确检测技术的应用不仅提高了产品的可靠性和稳定性,还为企业提供了更好的生产效率和竞争力。贵州排线线束错位检测