- 品牌

- 龙砺

- 型号

- 齐全

- 电源电压

- 115V,220V

- 电源类型

- 自动去毛刺机

在工业生产中,毛刺是一个常见的问题,它们是在切割、打磨或钻孔等工艺过程中产生的微小锋利突起。这些毛刺不仅影响产品的外观质量,还可能在使用过程中给用户带来安全隐患。因此,去毛刺成为了制造过程中不可或缺的一个环节。去毛刺的方法多种多样,包括手工去毛刺、机械去毛刺和化学去毛刺等。手工去毛刺虽然操作简便,但效率低下,且对工人的技术要求较高。机械去毛刺则通过使用砂轮、磨头或喷砂等设备,能够较为高效地去除毛刺,但对设备和操作工人的技术要求也较高。化学去毛刺则是通过利用化学腐蚀的原理,使毛刺与基材之间发生化学反应,从而去除毛刺。这种方法适用于一些特殊材料或复杂形状的产品。无论采用哪种去毛刺方法,都需要严格控制工艺参数,确保去毛刺的效果和产品质量。同时,对于某些对去毛刺要求较高的产品,还需要在去除毛刺后进行质量检测,以确保产品的安全性和可靠性。随着科技的不断进步,未来去毛刺技术将更加智能化、自动化,为工业生产带来更高的效率和更好的产品质量。 去毛刺不仅是为了美观,更是为了确保产品的质量和安全。铸造件去毛刺机供货商

去毛刺是工业制造过程中不可或缺的一环,对产品的表面质量和性能起着至关重要的作用。去除工件表面的毛刺和毛边可以提高产品的外观质量、降低损伤风险、增加产品的使用寿命。机械去毛刺常采用研磨、打磨、切削等方法,通过物理方式去除表面毛刺;而化学去毛刺则利用化学溶剂或处理剂对表面进行处理,可溶解或转化毛刺的化学成分。在去毛刺操作过程中,操作人员需严格遵循操作规程和安全操作规范,佩戴个人防护装备,确保操作安全性。选择合适的去毛刺方法和工具也至关重要,必须根据工件材质、形状和毛刺特性进行综合考虑。此外,定期检查和维护去毛刺设备,保持设备的正常运行状态,有助于提高生产效率和工件质量。随着制造业的发展,对产品外观和质量要求不断提升,对去毛刺工艺也提出更高要求。因此,不断学习和掌握新的去毛刺技术和工艺,不断提升操作技能和设备水平,将有助于提升企业的生产效率、产品质量,提高市场竞争力,实现可持续发展的目标。通过不断的技术革新和工艺优化,企业能够更好地适应市场变化,实现更加稳健的发展。 全自动精密去毛刺机价位去毛刺的结果直接关系到产品的表面光洁度和质量感,引起客户对产品品质的印象。

在制造过程中,去毛刺工艺是确保产品质量和性能的重要环节。去除工件表面的毛刺和毛边可以明显提升产品的外观光洁度,减少装配时的摩擦阻力,避免潜在的安全隐患。机械去毛刺常采用研磨、打磨或切削等方法,使表面得以平整;而化学去毛刺则通过溶解或转化毛刺来达到处理效果。在实施去毛刺工艺时,操作人员需要严格遵循操作规程和安全操作标准,确保作业安全和质量稳定。正确选择适宜的去毛刺方法和工具至关重要,需根据工件的材质、结构和要求进行合理选择,以保证去毛刺效果符合要求。定期维护和检查去毛刺设备,保持设备运行状况良好,将有助于提高生产效率和产品质量。随着市场对产品质量要求的不断提高,去毛刺工艺的重要性日益凸显。持续学习和掌握先进的去毛刺技术和工艺,不断改进和优化工艺流程,将有助于企业提升生产效率、降低成本,实现更加稳健的发展和市场竞争力。通过不断追求创新和优越,企业可以不断提高产品质量、拓展市场份额,赢得客户信赖,实现更好的发展前景。

在工业制造领域,去毛刺工艺是至关重要的生产环节,对产品的表面质量和性能有着直接影响。去毛刺的主要目的是消除工件表面的毛刺和毛边,以提高产品的外观光洁度、减少装配困难度和降低使用风险。机械去毛刺常采用研磨、打磨或切削等方法,通过物理方式去除表面的毛刺;化学去毛刺则利用化学溶剂对表面进行处理,使毛刺得以消除。在进行去毛刺处理时,操作人员需要具备丰富的操作经验和技能,严格遵循操作规程和安全操作流程,确保人员安全和产品质量。选择合适的去毛刺方法和工具是至关重要的,需要根据工件材质、尺寸和要求进行选择。另外,对去毛刺设备进行定期维护保养,确保设备正常运行,提高工作效率和产品质量。随着市场对产品质量和外观要求的不断提高,去毛刺工艺的重要性愈发凸显。不断学习和掌握新的去毛刺技术和工艺将有助于企业提高生产效率、降低成本,提升竞争力,实现持续发展。通过不断改进和优化去毛刺工艺,企业可以满足不断变化的市场需求,实现稳健增长和长期成功。 去毛刺的工具选择应根据工件材质、毛刺形态和大小进行合理搭配。

在工业制造中,去毛刺是一项至关重要的表面处理工艺,对于提升产品质量和外观具有明显的影响。通过去除工件表面的毛刺和毛边,可以改善产品的光洁度、减少表面粗糙度,进而提高产品的整体质量和市场竞争力。机械去毛刺通常采用打磨、研磨或切削等方式,能够快速有效地去除毛刺,使工件表面更加平整。而化学去毛刺则通过化学处理剂对工件进行处理,可溶解或改变毛刺的化学结构,达到去毛刺的目的。在进行去毛刺处理时,操作人员需要严格按照规定的工艺流程进行操作,避免操作失误导致表面损伤或其他问题的发生。选择合适的去毛刺方法和工具也是关键,需要根据工件材料、形状和毛刺类型进行综合考虑。此外,及时对设备进行维护保养,确保设备运行稳定,对提高工作效率和生产质量至关重要。随着制造业技术的不断创新和发展,去毛刺工艺也在不断完善和提升。采用先进的智能化设备和精密的工艺方法,有助于提高去毛刺处理的效率和质量,满足市场对产品质量的高要求。因此,不断学习和掌握新的去毛刺技术和工艺,对企业提升竞争力、实现可持续发展具有重要意义。 去毛刺处理应该注重工件表面的整体质量,避免对表面造成损坏或划伤。无锡压铸件自动去毛刺

去毛刺操作过程中需要确保工件的稳固固定和操作环境的安全清洁,以保证操作效果和操作人员的安全。铸造件去毛刺机供货商

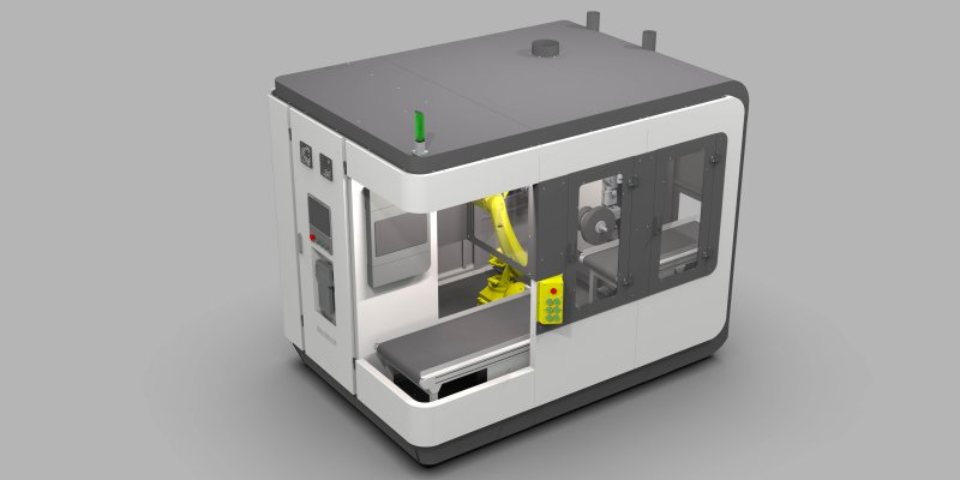

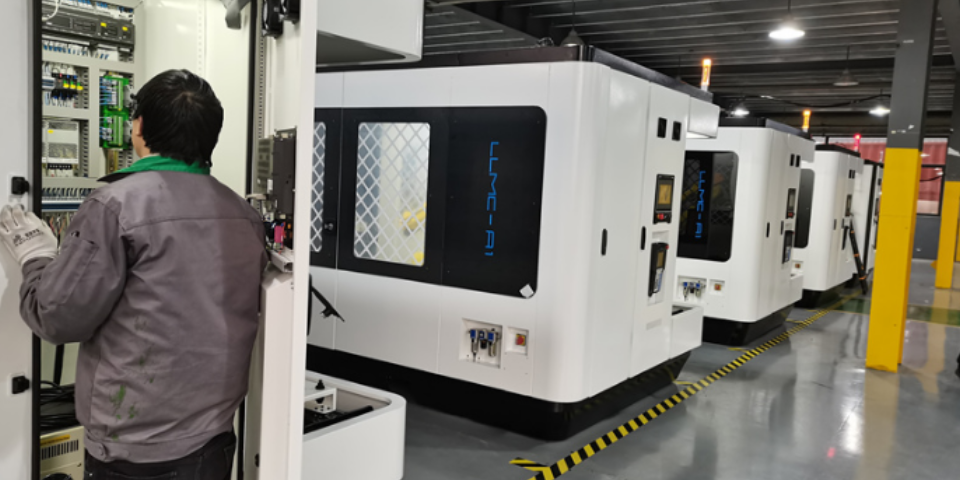

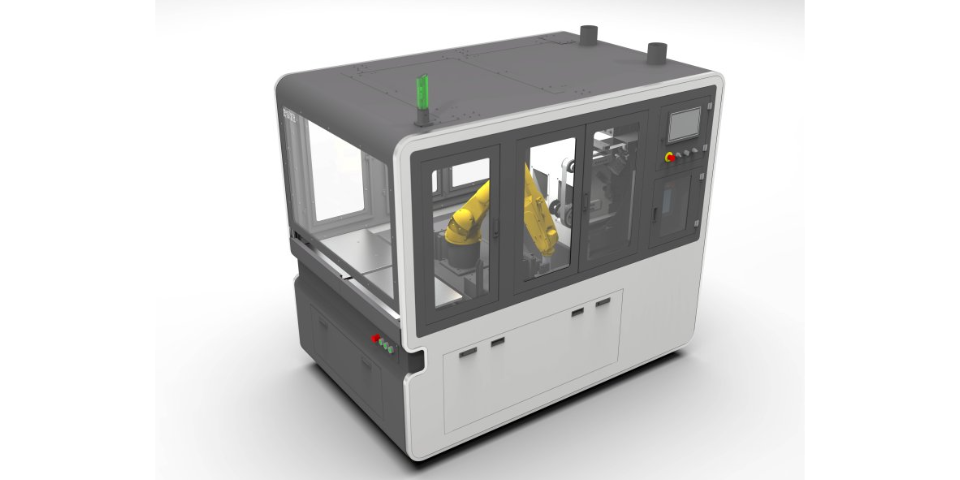

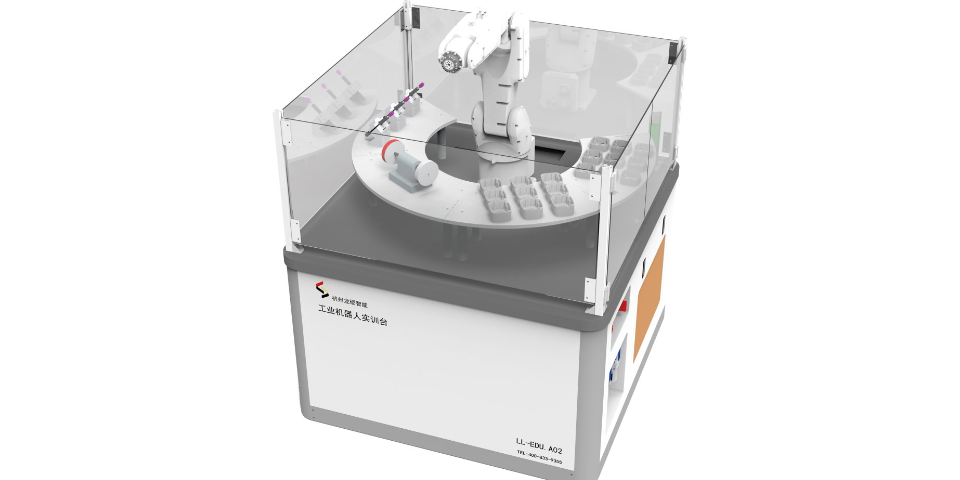

在制造业中,毛刺问题一直是影响产品质量和用户体验的关键因素。为了有效应对这一问题,制造商们积极寻求创新的去毛刺解决方案,其中自动去毛刺技术凭借其高效、精细的特点脱颖而出。自动去毛刺技术结合了先进的机器人技术和自动化设备,通过智能控制系统和高精度传感器,实现了对毛刺的快速、准确识别和去除。这种技术不仅提高了去毛刺的效率和准确性,还降低了对人工操作的依赖,为制造商带来了明显的生产力提升。相较于传统的手工去毛刺和机械去毛刺方法,自动去毛刺技术展现出了明显的优势。首先,它很大提高了生产效率,缩短了生产周期,使制造商能够更快速地响应市场需求。其次,自动去毛刺技术减少了人为因素导致的误差和损伤,提高了产品的质量和一致性。此外,这种技术还能够适应不同形状、尺寸和材料的去毛刺需求,为制造商提供了更加灵活和各方面的解决方案。随着科技的不断进步和创新,自动去毛刺技术将继续得到发展和完善。未来的去毛刺技术将更加注重智能化和自动化,通过引入更先进的算法和控制系统,实现更加高效、精细的去毛刺过程。同时,制造商们也将关注去毛刺技术的环保性和可持续性,推动绿色制造,为环境保护和可持续发展做出贡献。总之。 铸造件去毛刺机供货商

- 附近去毛刺工业机器人供应报价 2024-08-02

- 附近去毛刺工业机器人供应价格 2024-08-02

- 上海自动化去毛刺 2024-08-02

- 四川精密去毛刺 2024-08-02

- 常州去毛刺机器厂家 2024-08-02

- 金华快速去毛刺 2024-08-02