- 品牌

- 华维

- 型号

- 玻璃纤维瓦楞机

质量保障功能

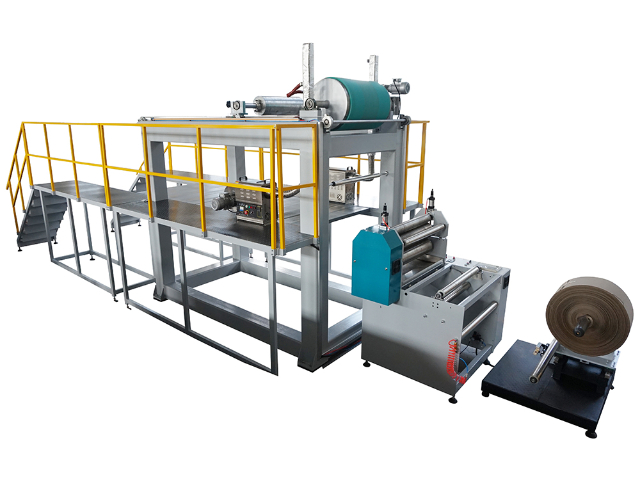

跑偏纠正安装纠偏系统,实时监测基材在输送和成型过程中的位置,当出现横向偏移时自动调整,确保基材始终沿预设路径运行,保证瓦楞成型的规整性和层间复合的对齐精度。异常检测与保护配备传感器检测基材断裂、缺料、粘结剂不足等异常情况,一旦发现问题立即触发停机或报警,避免设备空转导致的无效加工,同时减少材料浪费和设备损伤。参数调节与监控可通过控制系统调节成型压力、加热温度、输送速度、涂胶量等关键参数,并实时显示运行状态,便于操作人员根据基材特性和产品要求进行调控,确保生产稳定性。

农业温室大棚采用玻璃纤维瓦楞机制作的覆盖材料,具有良好的透光性和保温性。玻璃纤维瓦楞玻璃纤维瓦楞机视频

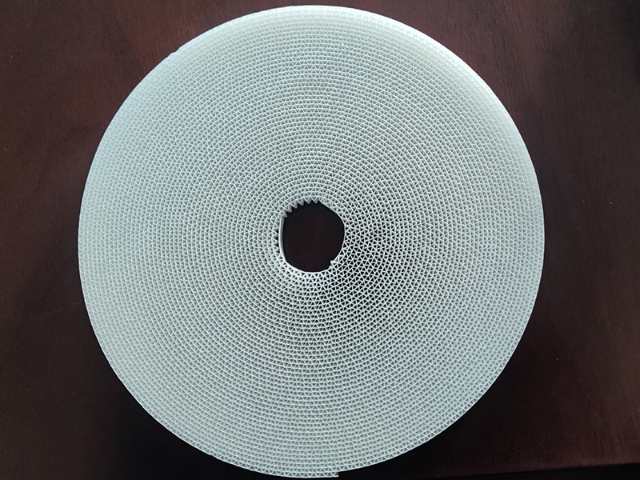

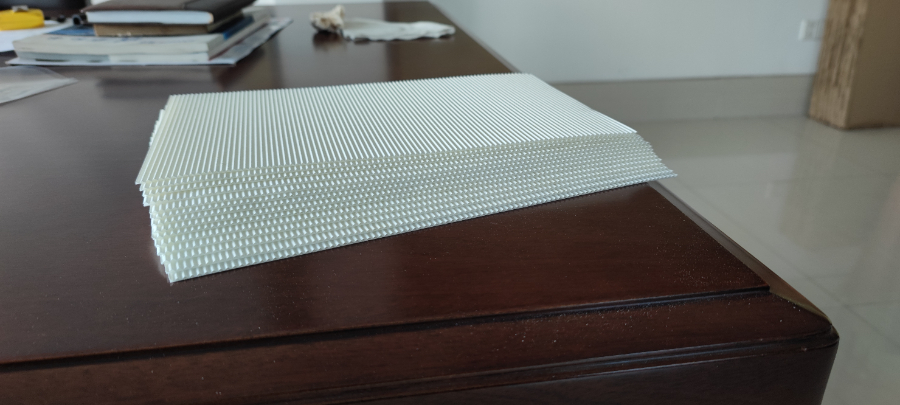

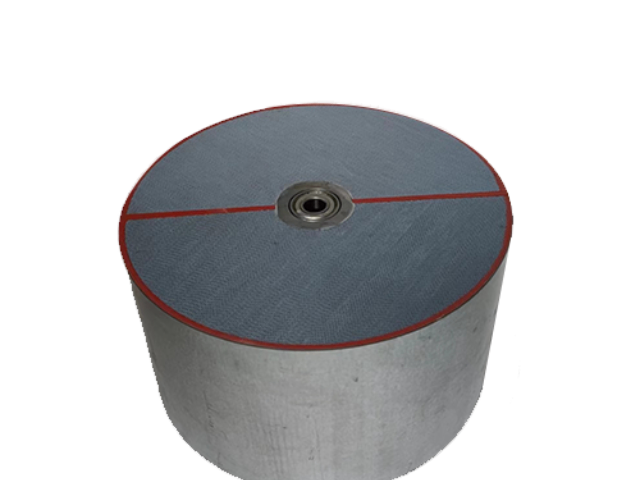

单面瓦楞结构为吸湿剂提供了理想的负载平台,优化了转轮内的气流分布,增大了有效比表面积,从而提高了除湿效率。同时,玻璃纤维纸本身的耐高温性、抗腐蚀性和机械强度确保了除湿转轮在恶劣工业环境下的长期稳定运行。尽管在制造工艺和湿度适应性方面仍面临挑战,但通过新材料、新工艺和智能控制技术的应用,这些挑战正在被逐步克服。未来,随着环保要求的日益严格和除湿技术的不断进步,玻璃纤维纸单面瓦楞除湿转轮将继续向高效化、低能耗化和智能化方向发展,为工业除湿和环境控制提供更加先进的解决方案。综上所述,玻璃纤维纸单面瓦楞技术为除湿转轮性能提升提供了创新路径,在工业除湿、精密制造及特种环境控制等领域具有广阔应用前景。未来研究应重点关注成本优化、复杂工况适应性和系统能效提升等方面,以充分发挥这一技术的潜力。江阴板式催化玻璃纤维瓦楞机设备快速换模系统将机型切换时间缩短至20分钟内,提升生产灵活性。

生产速度是衡量设备效率的重心指标,不同机型的速度范围差异明显。普通建筑用瓦楞板生产线速度可达10-15m/min,而精密环保模块生产线为保证成型质量,速度通常控制在3-5m/min。值得注意的是,速度并非越高越好,需要与材料固化特性相匹配。例如,采用快速固化树脂体系的设备,在保证固化度的前提下可实现高速生产,而厚壁制品则需要较低速度以确保树脂充分浸润和固化。按成型方式分类,可分为辊压成型、缠绕成型和模压成型三大类。辊压成型机通过连续辊压实现线性制品生产,适合大批量标准化产品;缠绕成型机如双曲面瓦楞容器制作装置,通过中心轴旋转带动模具运动,可生产圆柱形、锥形等回转体构件,其大扇形板和小扇形板的数量通常为4-16块,通过伸缩实现自动脱模;模压成型机则适用于复杂形状制品,采用液压系统提供成型压力,单次成型时间较长但制品精度高。

在包装领域,玻璃纤维纸瓦楞制品堪称行业的中流砥柱。其强高度的特性使其能够为产品提供可靠的保护,有效抵御运输和储存过程中的碰撞、挤压等外力作用,确保产品的完整性。无论是大型机械设备、电子产品,还是各类日用品和食品,玻璃纤维纸瓦楞包装都能发挥重要的保护作用。例如,在电子产品包装中,玻璃纤维纸瓦楞纸箱能够为精密的电子设备提供良好的缓冲和支撑,防止设备在运输过程中因震动和碰撞而损坏。质地轻盈的特点则降低了包装的重量,不仅节省了运输成本,还符合现代环保理念对于轻量化包装的要求。防潮性能佳的优势使得玻璃纤维纸瓦楞包装在潮湿环境下依然能够保持良好的性能,有效保护内装产品不受潮湿影响,特别适用于食品、药品等对防潮要求较高的产品包装。防火阻燃性能更是为一些易燃、易爆产品的包装提供了安全保障,大幅度降低了运输和储存过程中的安全风险。它有序地引导玻璃纤维通过特定模具,终形成符合标准的瓦楞状制品。

智能化与数字化转型正在重塑生产模式。智能瓦楞生产线将物联网、大数据等技术深度融合,实现全流程的数字化管控:订单输入后自动生成生产计划,设备根据材料特性自动调整参数,生产过程实时可视化监控,质量数据自动分析归档。这种智能化转型带来了生产效率的全方面提升,设备利用率从 60% 提高到 85%,产品切换时间从 2 小时缩短至 30 分钟。更重要的是,通过设备联网形成的产业互联网平台,使上下游企业能够实现数据共享和协同生产,构建起灵活高效的产业生态系统。节能型电机设计使单位能耗降低22%,符合绿色制造标准。无锡沸石转轮玻璃纤维瓦楞机操作流程

创新型双辊差速压型技术,通过调整上下瓦楞辊转速比,优化玻璃纤维在波峰波谷的分布密度。玻璃纤维瓦楞玻璃纤维瓦楞机视频

瓦楞辊表面雕刻的特定形状凹槽宛如精密模具,与压辊协同作用使玻璃纤维基材形成所需楞型。设备的瓦楞辊采用强高度合金材料经精密加工而成,表面硬度可达HRC55以上,确保在高速运转下保持形状稳定。调节装置则能精确控制辊间压力与间隙,适应0.3-3mm不同厚度的玻璃纤维基材,满足从薄型采光板到厚壁容器的多样化需求。浸胶系统的设计体现了材料利用率与环保性能的平衡。典型的供布铺胶设备由对辊架、胶槽和至少一组对辊组成,玻璃纤维布经胶槽浸胶后,通过对辊挤压去除多余胶剂,使胶料均匀分布的同时减少浪费。玻璃纤维瓦楞玻璃纤维瓦楞机视频

- 江苏有机废气处理玻璃纤维瓦楞机生产厂家 2025-11-03

- 脱硝催化玻璃纤维瓦楞机设备 2025-11-03

- 江阴板式催化玻璃纤维瓦楞机供应商 2025-11-03

- 江苏分子筛玻璃纤维瓦楞机多少钱 2025-11-03

- 江阴全自动玻璃纤维瓦楞机直销 2025-11-03

- 江阴陶瓷纤维瓦楞玻璃纤维瓦楞机工艺 2025-11-03

- 板式催化玻璃纤维瓦楞机生产厂家 2025-11-03

- 无锡板式催化玻璃纤维瓦楞机设备 2025-11-03

- 江苏玻璃纤维瓦楞玻璃纤维瓦楞机价格 2025-11-02

- 江苏全自动玻璃纤维瓦楞机图片 2025-11-02

- 江苏脱硝催化玻璃纤维瓦楞机哪家好 2025-11-02

- 江苏玻璃纤维瓦楞玻璃纤维瓦楞机图片 2025-11-02