- 品牌

- 华维

- 型号

- 玻璃纤维瓦楞机

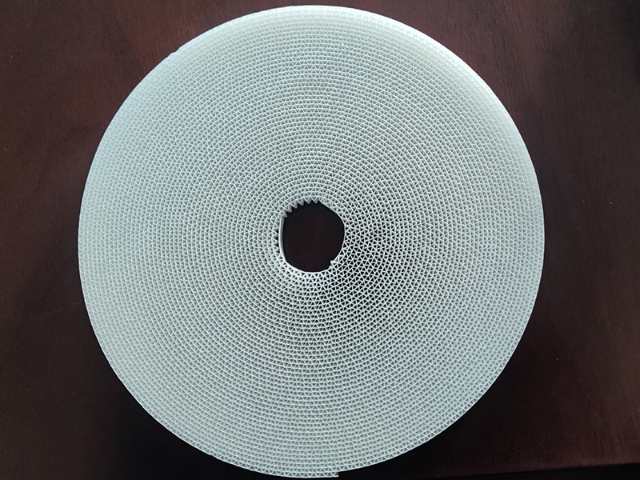

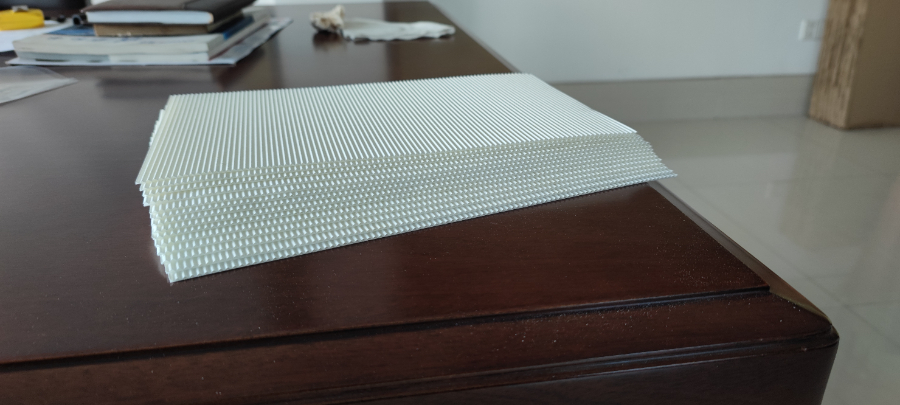

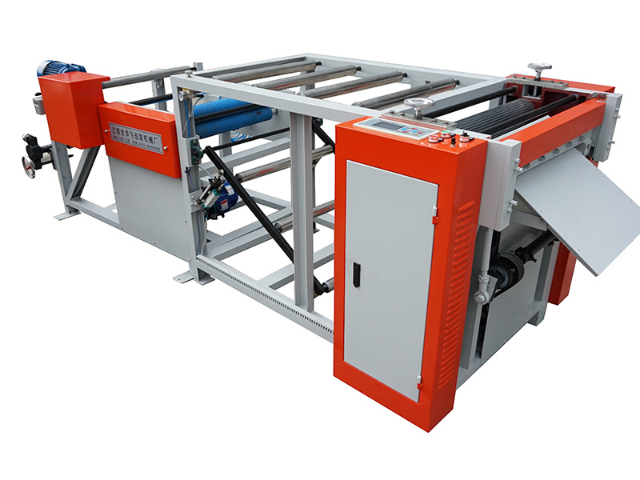

经过瓦楞成型的玻璃纤维纸,此时宛如一件尚未完成的艺术品,虽然初具雏形,但还需要进一步的雕琢。进入定型部分后,加热和冷却装置相继登场,它们宛如一对默契的搭档,通过精确控制温度和时间,使瓦楞形状得以稳固固定。加热装置提供适宜的温度,促使纸张中的纤维结构发生一定程度的软化和重组,从而更好地适应瓦楞形状;冷却装置则迅速跟进,在合适的时机降低温度,使纸张纤维重新硬化,将瓦楞形状牢牢锁住。定型后的瓦楞纸宛如一位整装待发的士兵,等待着下一个任务——切割。切割装置宛如一把锋利的宝剑,按照预先设定的尺寸要求,将瓦楞纸精细地切割成所需长度,一个个完整的瓦楞纸板或瓦楞纸箱等产品就此诞生。切割过程的精度控制至关重要,它直接影响到产品的尺寸准确性和一致性,对于后续的包装和使用具有重要意义。特定工序采用自动化生产线,提高生产效率和精度。江苏单面玻璃纤维瓦楞机图片

适配特殊需求的功能

耐高温处理适配考虑到玻璃纤维材料的耐高温特性,设备部分组件采用耐高温设计,可适应加工过程中的高温环境,保证在处理需高温固化的制品时稳定运行。抗腐蚀结构设计与粘结剂、树脂等接触的部件采用耐化学腐蚀材料制作,避免因长期接触腐蚀性物质而损坏,延长设备使用寿命。

玻璃纤维瓦楞机的作用是将玻璃纤维基材转化为具有瓦楞结构的度制品,通过成型、复合、定型等一系列加工,赋予产品优异的力学性能(如抗压、抗弯)和化学稳定性(如耐酸碱、耐高温)。其功能设计充分适配玻璃纤维材料的特性,既能保证瓦楞结构的成型,又能通过复合、浸渍等工艺增强产品性能,满足建筑、化工、交通等领域对特种瓦楞制品的需求。 无锡陶瓷纤维蜂窝模块玻璃纤维瓦楞机工艺生产厂家提供售后服务,包括安装指导和技术支持。

技术创新呈现多路径并行的特点。材料改性方面,SiC 涂层技术使玻璃纤维瓦楞模块的耐受温度提升至 500℃,拓展了在高温工业领域的应用;智能监控方面,嵌入光纤传感器的设备可实时监测模块温度、应变状态,结合 AI 算法预测设备维护周期,使停机时间减少 30% 以上;工艺革新方面,等离子体接枝技术引入功能基团,显著提高了玻璃纤维与树脂的界面结合力,使制品强度提升 20%。这些创新不仅来自设备制造商,更来自上下游企业的协同研发,如树脂供应商与设备厂商合作开发特用快速固化体系,大幅提升生产效率。

生产速度是衡量设备效率的重心指标,不同机型的速度范围差异明显。普通建筑用瓦楞板生产线速度可达10-15m/min,而精密环保模块生产线为保证成型质量,速度通常控制在3-5m/min。值得注意的是,速度并非越高越好,需要与材料固化特性相匹配。例如,采用快速固化树脂体系的设备,在保证固化度的前提下可实现高速生产,而厚壁制品则需要较低速度以确保树脂充分浸润和固化。按成型方式分类,可分为辊压成型、缠绕成型和模压成型三大类。辊压成型机通过连续辊压实现线性制品生产,适合大批量标准化产品;缠绕成型机如双曲面瓦楞容器制作装置,通过中心轴旋转带动模具运动,可生产圆柱形、锥形等回转体构件,其大扇形板和小扇形板的数量通常为4-16块,通过伸缩实现自动脱模;模压成型机则适用于复杂形状制品,采用液压系统提供成型压力,单次成型时间较长但制品精度高。沸石转轮的制作工艺不断优化,以适应市场新需求和技术发展。

现代设备更配备了智能胶量控制系统,根据基材厚度和运行速度自动调节浸胶量,胶料回收率可达95%以上,既降低了生产成本,又减少了VOCs排放。控制系统的演进反映了设备智能化的发展轨迹。早期设备采用继电器控制实现基本动作,而当前主流机型已普遍应用PLC(可编程逻辑控制器)结合触摸屏的控制方案,可精确设定生产速度、温度等参数。机型更引入工业互联网技术,通过传感器实时采集成型温度、压力等关键数据,结合AI算法实现闭环控制,使产品合格率稳定在99%以上。每件沸石转轮附带详细的产品说明书和维护指南。江阴催化剂载体玻璃纤维瓦楞机视频

玻璃纤维瓦楞机的发展历程。江苏单面玻璃纤维瓦楞机图片

玻璃纤维瓦楞制品作为复合材料结构化应用的典范,正以其独特的力学性能与材料特性重塑多个行业的技术标准。从建筑采光到废气治理,从高速列车到 3D 打印构件,这种由玻璃纤维与树脂复合而成的瓦楞结构材料,通过特用瓦楞机的精密加工,实现了强度、重量与耐候性的完美平衡。建筑领域是玻璃纤维瓦楞制品应用较成熟的市场,其发展轨迹清晰展现了材料从功能替代到性能突破的演进过程。FRP(玻璃纤维增强聚酯)采光板作为代表性产品,已形成完整的技术标准与应用体系,在工业与民用建筑中实现了对传统玻璃和塑料板材的全方面超越。江苏单面玻璃纤维瓦楞机图片

- 江苏有机废气处理玻璃纤维瓦楞机生产厂家 2025-11-03

- 脱硝催化玻璃纤维瓦楞机设备 2025-11-03

- 江阴板式催化玻璃纤维瓦楞机供应商 2025-11-03

- 江苏分子筛玻璃纤维瓦楞机多少钱 2025-11-03

- 江阴全自动玻璃纤维瓦楞机直销 2025-11-03

- 江阴陶瓷纤维瓦楞玻璃纤维瓦楞机工艺 2025-11-03

- 板式催化玻璃纤维瓦楞机生产厂家 2025-11-03

- 无锡板式催化玻璃纤维瓦楞机设备 2025-11-03

- 江苏玻璃纤维瓦楞玻璃纤维瓦楞机价格 2025-11-02

- 江苏全自动玻璃纤维瓦楞机图片 2025-11-02

- 江苏脱硝催化玻璃纤维瓦楞机哪家好 2025-11-02

- 江苏玻璃纤维瓦楞玻璃纤维瓦楞机图片 2025-11-02